Maschine zur Herstellung von Düngemitteln

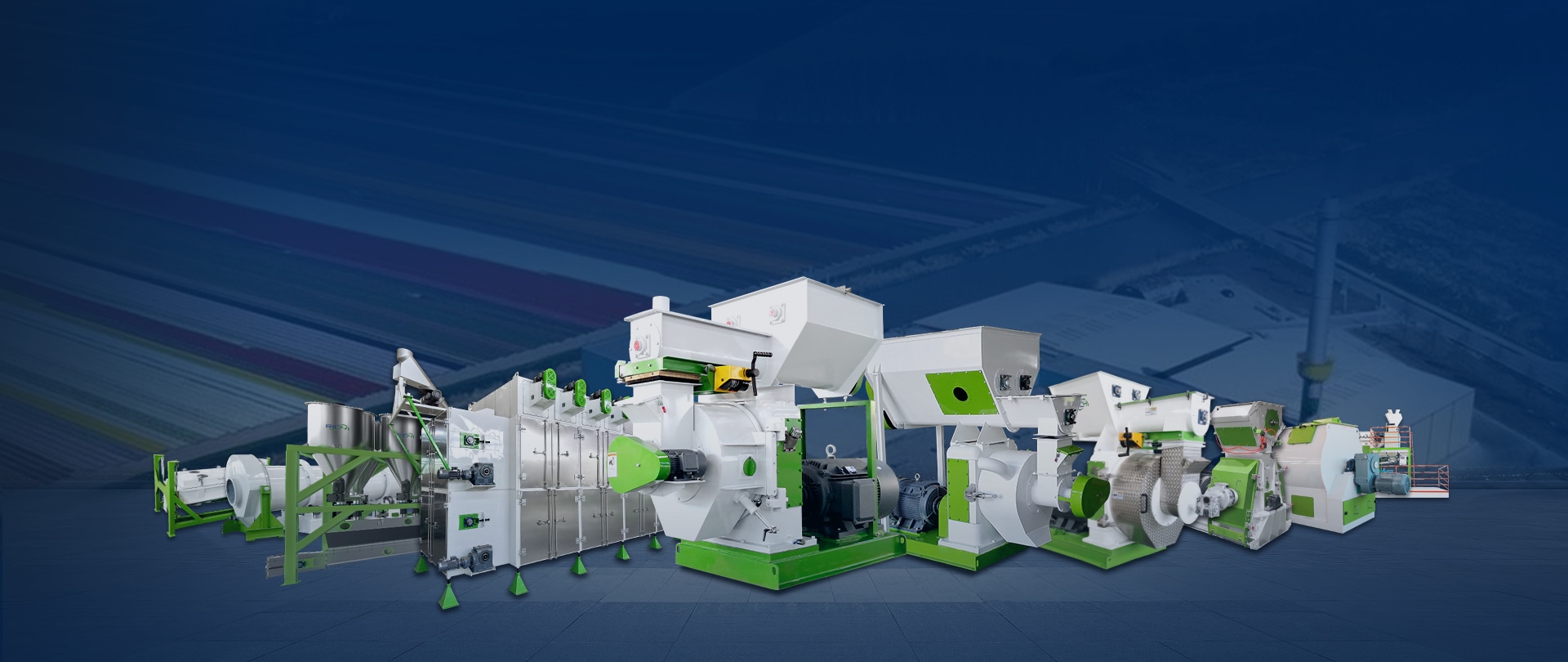

Keine Maschine ist für jede Anwendung perfekt geeignet. Deshalb bedienen wir eine Vielzahl von Düngemittelherstellern und bieten ein komplettes Sortiment an Maschinen, Anbaugeräten und Anlagenlösungen für die Düngemittelherstellung. Stöbern Sie in unserem umfassenden Angebot an Düngemittelherstellungsanlagen, die für alle Ihre industriellen Anwendungsanforderungen geeignet sind. Wir führen alles von neuen Anlagen bis hin zu Anbaugeräten. Wählen Sie die Anlagen entsprechend Ihrem Budget und Ihren Zielen aus, um Ihr Düngemittelproduktionsunternehmen zu gründen.

Zerkleinerungssystem

Mischsystem

Trocknungssystem

Pelletierungssystem

Kühlsystem

Screening-System

Verpackungssystem

Maschine zur Herstellung von organischem Dünger

Mischdünger-Maschine

Mischmaschine für Düngemittel in Großmengen

Maschine zur Herstellung von Biodünger

Informieren Sie sich über die Düngemittelausrüstung von RICHI:

Düngemittelherstellungsmaschine Center

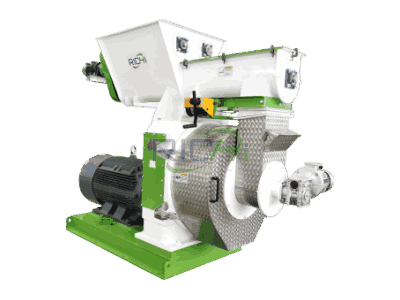

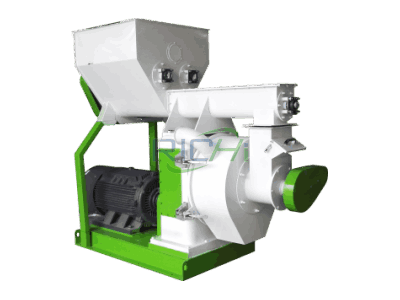

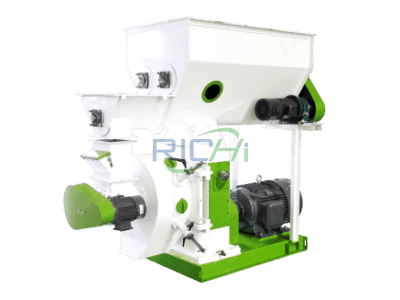

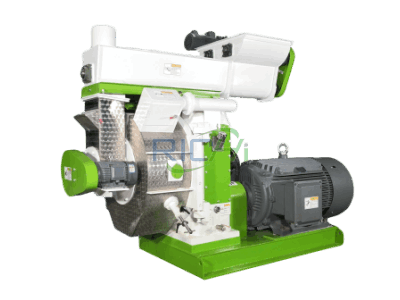

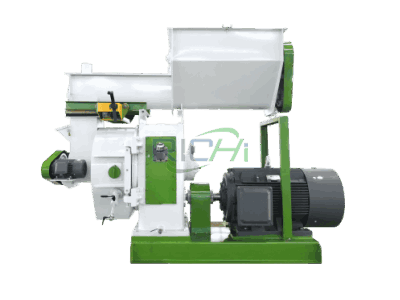

Kernausrüstung – Maschine zur Herstellung von Düngemittelpellets

— Richi Maschinen —

Bei der Verarbeitung von Mischdünger, organischem Dünger und bioorganischem Dünger gibt es einen ganz besonderen Prozess, nämlich die Granulierung. Sie können pulverförmigen Dünger zu runden oder zylindrischen Granulaten verarbeiten. Unabhängig davon, um welches Rohmaterial es sich handelt, ob Ihr Rohmaterial organischer oder anorganischer Dünger ist, unsere Düngerpelletieranlagen sind dieser Herausforderung gewachsen.

Hühnermist-Pelletmaschine

Kompostpellet-Herstellungsmaschine

Maschine zur Herstellung von Kuhdungpellets

nPK-Düngemittelgranulator

Pferdemist-Pelletmaschine

Maschine zur Herstellung von Geflügelmistpellets

Richi Maschinenbau

führender Spezialist für Düngemittelanlagen

Bei RICHI MACHINERY umfassen unsere Produktdienstleistungen alles, was Ihr Projekt zum Erfolg benötigt, einschließlich fachkundiger Konstruktion und Entwicklung, hochwertiger Fertigung und Build-to-Print-Dienstleistungen.

Sie haben Zugang zu unserer großen Auswahl an neuen Düngemittelherstellungsmaschinen, Anbaugeräten, Antriebssystemen und sogar umfassenden Schulungen. Wir sind bestrebt, Ihnen dabei zu helfen, die besten Entscheidungen zu treffen, damit Sie Ihre Arbeit richtig erledigen können.

Jedes von uns realisierte Düngemittelanlagenprojekt steht für unser Streben nach Spitzenleistungen und unser Engagement, Ihren Betrieb aufrechtzuerhalten. Einfach gesagt: Wir stehen hinter Ihnen.

Wir führen die langlebigsten und zuverlässigsten Geräte, die für Anwendungen von der Landwirtschaft über die Geflügelzucht bis hin zum Abfallrecycling und mehr optimiert sind. Suchen Sie etwas Bestimmtes? Sprechen Sie jetzt mit unseren technischen Beratern.

Entdecken Sie die vielfältigen Lösungen von RICHI für die Düngemittelproduktion

Durch die RICHI-Düngemittelproduktionstechnologie werden Arbeitskosten gesenkt, indem Zeitverluste vermieden und der Prozessablauf verbessert werden. Die Lösungen zur Planung der Produktionslinie optimieren die Auslastung der Anlagen und erhöhen die Kapazität, um die pünktliche Lieferung von Produkten und Dienstleistungen zu verbessern. Die folgenden Düngemittelherstellungsmaschinen können alle in Ihrer Düngemittelproduktionslinie eingesetzt werden.

Bio-Düngemittel-Produktionsanlage

Düngemittel-Mischanlage

NPK-Düngemittel-Produktionslinie

Kompostierungsanlage

Richi Maschinenbau

Preis für Düngemittelherstellungsmaschine

Im Folgenden listet RICHI MACHINERY die Preisspannen der wichtigsten Düngemittelherstellungsmaschinen auf, die in verschiedenen Bereichen eingesetzt werden. Da die Verfahren und Anlagen zur Verarbeitung verschiedener Düngemittelprodukte sehr unterschiedlich sind, können Sie, wenn Sie die Investitionskosten für einen kompletten Satz Düngemittelanlagen mit unterschiedlichen Leistungen erfahren möchten, den Produktionsprozess festlegen. Wir konfigurieren dann einen kompletten Satz Anlagen für Sie und senden Ihnen eine vollständige Liste der Düngemittelanlagen sowie ein Angebot zu!

| Gerätename | Kosten für eine Düngemittelmaschine (USD) |

| Düngemittel-Mahlmaschine | 5,300-55,000 |

| Düngemittel-Mischmaschine | 2,000-56,500 |

| Düngemitteltrocknungsmaschine | 10,000-180,000 |

| Maschine zur Herstellung von Düngemittelpellets | 12,000-150,000 |

| Düngemittel-Kühlmaschine | 4,000-20,000 |

| Anlagen zur Fermentierung von Düngemitteln | 2,000-50,000 |

| Mistkompostwender | 6,000-250,000 |

| Düngemittel-Siebanlagen | 2,000-30,000 |

| Düngemittel-Verpackungsmaschine | 5,000-20,000 |

| Düngemittel-Förderband | 1,000-60,000 |

| Düngerstreuer | 500-6,000 |

| Gülle-Entwässerungsmaschine | 2,000-10,000 |

| Düngemittelbeschichtungsmaschine | 4,000-20,000 |

| Entladevorrichtung für Düngemittel | 3,000-40,000 |

| … | … |

500

+

Gerätemodelle

2000+

schlüsselfertige Projekte

140

+

Länder und Regionen

10000

+

2000

exportierte Ausrüstung

RICHI MASCHINEN

Düngemittelherstellungsmaschine weltweit zu verkaufen

Unsere Maschinen zur Herstellung von Düngemitteln wurden in mehr als 140 Länder weltweit exportiert und decken High-End-Märkte wie die Vereinigten Staaten, Australien und Europa ab. Ruiqi Machinery hat sich stets an der gesellschaftlichen Entwicklung orientiert, seine Fähigkeiten in den Bereichen Design, Fertigung und Technik kontinuierlich verbessert, Düngemittelmaschinen hergestellt und vermarktet und weltweit Unterstützung für Düngemittelverarbeitungsanlagen und den Bau von Anlagen geleistet. In unseren Projekten macht der Export von Anlagen für organische Düngemittel und bio-organische Düngemittel mehr als 90% aus, weitere Kategorien umfassen Anlagen für Mischdünger, NPK-Düngemittel usw.

Maschine zur Herstellung von Kuhdungkompost in Kanada

Kompost-Dünger-Maschine in Argentinien

Maschine zur Herstellung von Tierdung in Brasilien

Nord- und Südamerika

Europa und Ozeanien

Kuhdung-Düngemittelmaschine in Polen

Gülleaufbereitungsanlagen in Österreich

Gülleaufbereitungsmaschine in Spanien

Maschine zur Verarbeitung von Geflügelmist in der Türkei

asiatische Länder

GUS-Staaten

Anlagen zur Herstellung von Düngemitteln in Russland

Düngemittelproduktionsanlagen zu verkaufen Kirgisistan

Maschinen für Düngemittelfabriken in Ghana

Düngemittelausrüstung zu verkaufen Angola

Düngemittelgerät zu verkaufen Tunesien

Kompostdünger-Herstellungsmaschine im Senegal

Ausrüstung für Düngemittelfabriken im Kongo

afrikanische Länder

Maßgeschneiderte Lösung für Düngemittelherstellungsmaschinen für verschiedene Rohstoffe

— Richi Maschinen —

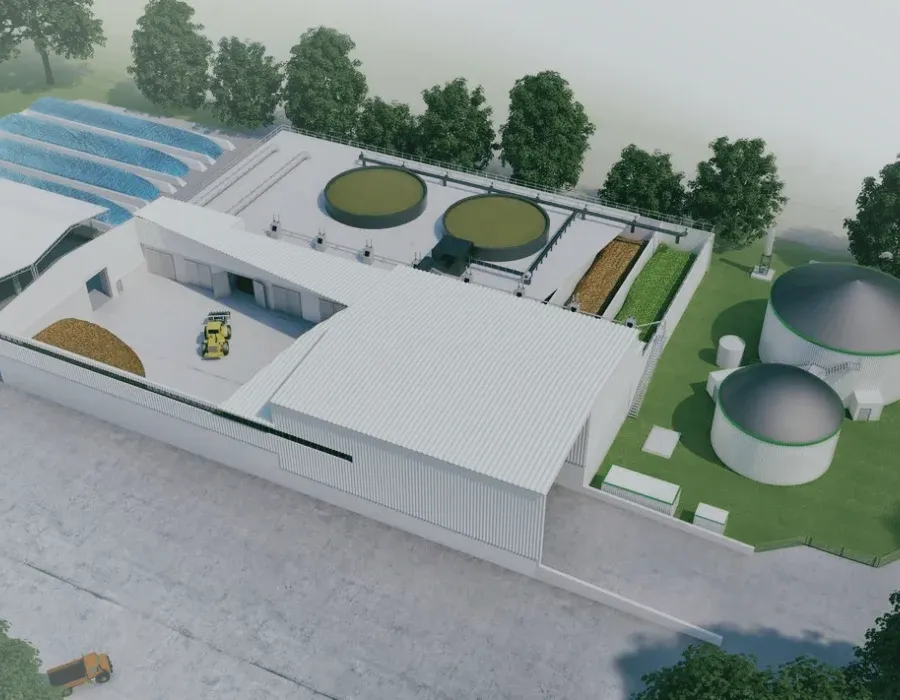

Unsere Lösungen für Düngemittelanlagen können in verschiedenen Branchen eingesetzt werden, die jeweils spezifische Rohstoffe verwenden. In der Lebensmittelindustrie können wir beispielsweise Produktionsabfälle aus Lebensmittelfabriken zur Herstellung von organischem Dünger verwenden; in der Papierindustrie können wir Schlamm aus Papierfabriken zur Herstellung von Dünger verwenden; in landwirtschaftlichen Betrieben können wir Tier- und Geflügelmist zur Herstellung von Dünger verwenden; in Biogaskraftwerken können wir Biogasrückstände zur Herstellung von Dünger verwenden; in Plantagen können wir Pflanzenabfälle zur Herstellung von Dünger verwenden... Je nach Ihren Anforderungen können wir Ihre Bedürfnisse erfüllen. Bitte kontaktieren Sie uns, um mehr zu erfahren.

RICHI MASCHINEN

Entwickelt, um Ihr Lieferant für Düngemittelherstellungsmaschinen zu sein

Als erfahrener Anbieter von schlüsselfertigen Ingenieursdienstleistungen für industrielle Düngemittelproduktionsanlagen kümmert sich RICHI MACHINERY um alles, was für den Erfolg eines Projekts erforderlich ist. Mit schlüsselfertigen Lösungen wird Ihr gesamtes Projekt von Anfang bis Ende von einem einzigen vertrauenswürdigen Anbieter abgewickelt, ohne dass Dritte hinzugezogen werden müssen. Das Produkt, das Sie erhalten, ist vollständig einsatzbereit und erfordert keine zusätzlichen Nachbearbeitungen.

Die Kraft der Zuverlässigkeit

Eine zuverlässige Düngemittelmaschine ist entscheidend für die Qualität Ihres Düngemittelprodukts, und Sie müssen darauf vertrauen können, dass Ihr Lieferant Ihnen Düngemittelverarbeitungssysteme liefert, die konsistent, zuverlässig und langlebig sind. Wir verbessern unsere Technologie und Ausrüstung kontinuierlich, sodass wir zuverlässige Düngemittelmaschinen bauen können. Jede Einheit wird aus Materialien höchster Qualität hergestellt, um auch unter härtesten Produktionsbedingungen eine zuverlässige, konsistente Genauigkeit zu gewährleisten.

Die Kraft der Lösungen

Wir arbeiten mit jedem Düngemittelhersteller zusammen, um deren Düngemittelprodukte genau zu verstehen und so präzise, konsistente und zuverlässige High-End-Düngemittelsysteme zu gewährleisten. Diese eingehende Analyse ermöglicht es uns, eine Lösung für Ihre Düngemittelproduktionslinie zu entwickeln, die genau Ihren Anforderungen entspricht und bewährte Ergebnisse liefert, während sie gleichzeitig einen langfristigen Mehrwert für Ihren Düngemittelprozess schafft.

Die Kraft der Partnerschaft

Als Partnerlieferant geht unser Engagement für unsere Kunden über unsere Maschinen und Anlagenlösungen für die Düngemittelherstellung hinaus. Dank unseres proaktiven Ansatzes der Zusammenarbeit können wir jedes System individuell auf die besonderen Anforderungen aller Bereiche der Herstellung von organischen Düngemitteln und Mischdüngern zuschneiden. Wir bringen unsere umfangreiche Erfahrung und unser Fachwissen in jedes Projekt ein, mit dem Ziel, die Leistung, Produktivität und Rentabilität durch unsere maßgeschneiderten Düngemittelsysteme zu verbessern.

Die Kraft der Unterstützung

Der langfristige Erfolg einer Düngemittelfabrik hängt nicht nur vom ursprünglichen System ab, sondern auch von der Unterstützung durch den Lieferanten. Unser Serviceteam steht Ihnen rund um die Uhr mit technischem Fernsupport zur Verfügung, um Ihnen bei Bedarf zu helfen. Ob es sich um Zubehör oder verschiedene Probleme im Betrieb handelt, wenn Sie sich für den Kauf von RICHI-Düngemittelanlagen entscheiden, erhalten Sie einen umfassenden technischen Service.

Internationale Zertifizierung und Technologiepatente

Der Grund, warum unsere Düngemittelherstellungsmaschinen in alle Kontinente der Welt exportiert werden können, ist, dass wir über international anerkannte Qualitätszertifizierungen und Marktzugangsgenehmigungen wie ISO, CV, BV, SGS usw. verfügen. Und der Grund, warum wir diese Zertifizierungen erhalten können, liegt in der starken technischen Kompetenz von RICHI begründet. Dank der Forschungs- und Entwicklungskompetenz unseres Ingenieurteams haben unsere Produkte aus der Serie der Düngemittelverarbeitungsanlagen derzeit mehr als 40 nationale technische Patente erhalten. Wir verpflichten uns zu Qualität und Konformität und erfüllen die höchsten Industriestandards. Unsere Zertifizierungen und Registrierungen spiegeln unser Engagement für Sicherheit, Exzellenz und Vertrauen in jedes Produkt wider, das wir anbieten.

Häufig gestellte Fragen

Wie konfiguriert man einen kompletten Satz von Maschinen zur Herstellung von organischem Dünger?

Bei der Konfiguration einer Maschine zur Herstellung von organischem Dünger müssen folgende Aspekte berücksichtigt werden:

- Fermentationssystem: einschließlich Förderband, biologischem Desodorierungsmittel, Mischer, Hebe- und Wendemaschine und elektrischem automatischem Steuerungssystem usw., die für den Fermentationsprozess von organischem Dünger verwendet werden.

- Trocknungssystem: Besteht hauptsächlich aus einem Förderband, einem Trommeltrockner, einem Kühler, einem Saugzugventilator, einem Heißluftofen und anderen Geräten, die dazu dienen, überschüssige Feuchtigkeit aus dem Material zu entfernen.

- Desodorierungs- und Entstaubungssystem: einschließlich Sedimentationskammer, Entstaubungskammer usw., wodurch Geruchs- und Staubemissionen während des Produktionsprozesses wirksam reduziert werden.

- Zerkleinerungssystem: einschließlich neuer Halbfeuchtmaterialbrecher, Kettenbrecher oder Käfigbrecher, Förderband usw., die zum Zerkleinern des fermentierten Materials auf eine geeignete Größe verwendet werden.

- Dosieranlage: einschließlich elektronischem Dosiersystem, Scheibenförderer, Vibrationssieb usw., um das Verhältnis der verschiedenen Rohstoffe je nach Bedarf anzupassen.

- Mischsystem: einschließlich Horizontalmischer oder Scheibenmischer, Vibrationssieb, mobiler Förderband usw., um eine gleichmäßige Durchmischung der Materialien zu gewährleisten.

- Granulierungssystem: Ringmatrizen-Organsdünger-Pelletmühle, Flachgranulator, Scheibengranulator, Rotationsgranulator, Doppelwalzengranulator usw. können ausgewählt werden, um die gemischten Materialien zu Granulat zu verarbeiten.

- Kühl- und Trocknungssystem: Verwenden Sie einen Rotationstrockner, einen Trommelkühler und andere Geräte, um die Granulate nach der Granulierung zu kühlen und zu trocknen.

- Screening-System: hauptsächlich durch Trommelsiebmaschinen durchgeführt, die die Partikelgröße sortieren, um die Qualität der Endprodukte sicherzustellen.

- Verpackungssystem für Fertigprodukte: einschließlich elektronischer quantitativer Verpackungswaage, Silo, automatischer Nähmaschine usw., um eine vollautomatische Verpackung der Produktionslinie für organischen Dünger zu realisieren.

Spezifische Vorschläge für die Auswahl und Konfiguration der Ausrüstung:

- Fermentationsanlagen: Trog-Kompostwender und Rad-Kompostwender eignen sich für unterschiedliche Fermentationsumgebungen. Trog-Kompostwender eignen sich für herkömmliche Fermentationsumgebungen, während Rad-Kompostwender für Fermentationsumgebungen mit großen Spannweiten und großen Tiefen geeignet sind. Gabelstapler-Kompostwender eignen sich für multifunktionale Anwendungen und zeichnen sich durch hohe Mobilität und Vielseitigkeit aus.

- Zerkleinerungsanlagen: Neue Halbfeuchtmaterialbrecher, Kettenbrecher und Käfigbrecher eignen sich für die Zerkleinerung verschiedener Materialien.

- Mischgeräte: Horizontalmischer und Kesselmischer eignen sich für die Großserienfertigung, um eine gleichmäßige Durchmischung der Materialien zu gewährleisten.

- Granulieranlagen: Verschiedene Maschinen zur Herstellung von Düngemittelgranulat eignen sich für unterschiedliche Granulierungsanforderungen.

- Verpackungsanlagen: Elektronische quantitative Verpackungswaagen und automatische Beutelnähmaschinen gewährleisten eine effiziente Verpackung der Fertigprodukte.

Was umfasst die Ausrüstung zur Herstellung von organischem Schlammdünger?

Die Anlage zur Herstellung von organischem Dünger aus Schlamm ist eine komplette Prozessanlage, die organische Abfälle wie Schlamm in organischen Dünger umwandelt. Sie spielt eine wichtige Rolle beim Umweltschutz und bei der Ressourcennutzung.

Im Folgenden finden Sie einen kurzen Überblick über die Anlagen zur Herstellung von organischem Dünger aus Klärschlamm.

Maschinen zur Herstellung von Schlammdünger umfassen hauptsächlich mehrere Schlüsselkomponenten wie Vorbehandlungsanlagen für Rohstoffe, Fermentationsanlagen, Anlagen zur Weiterverarbeitung und Zusatzausrüstung.

- Die Vorbehandlungsanlagen für Rohstoffe sind für die Klassifizierung, Zerkleinerung, Siebung und andere Behandlungen von organischen Rohstoffen wie Schlamm zuständig, um Verunreinigungen und große Fremdkörper zu entfernen und geeignete Rohstoffe für die nachfolgenden Prozessschritte bereitzustellen.

Zu den in diesem Schritt häufig verwendeten Geräten gehören Zuführvorrichtungen, Zerkleinerungsmaschinen und Mischer, die sicherstellen, dass die Gleichmäßigkeit und Partikelgröße der Rohstoffe den Fermentationsanforderungen entsprechen. - Die Fermentationsanlage ist der Kernbestandteil der Produktionslinie für organischen Schlammdünger. Sie nutzt die Fermentation von Mikroorganismen, um organische Rohstoffe in stabile organische Düngemittel umzuwandeln.

Zu den häufig verwendeten Fermentationsanlagen gehören Komposter, Rotationstrommelfermenter und Fermentationstanks.

Diese Geräte fördern das Wachstum und die Vermehrung von Mikroorganismen, indem sie Bedingungen wie Temperatur, Feuchtigkeit und Sauerstoffgehalt regulieren und so die Zersetzung und Umwandlung organischer Stoffe beschleunigen. - Während des Fermentationsprozesses wird häufig ein Kompostwender oder ein Rührgerät verwendet, um den Kompost zu wenden oder die Materialien zu rühren, um die Gleichmäßigkeit und Effizienz der Fermentation sicherzustellen.

- Tiefverarbeitungsanlagen werden hauptsächlich dazu verwendet, die fermentierten organischen Stoffe zu granulierten oder pulverförmigen organischen Düngemitteln weiterzuverarbeiten. Zu den in diesem Schritt eingesetzten Anlagen gehören Granulatoren, Brecher und Verpackungsmaschinen.

Der Granulator kann das Material zu Partikeln einheitlicher Größe pressen, während der Brecher dazu dient, die Partikel, die nicht den Anforderungen an die Partikelgröße entsprechen, erneut zu zerkleinern.

Die Verpackungsmaschine ist für die Verpackung des fertigen organischen Düngers für Lagerung, Transport und Verkauf zuständig. - Auch Zusatzgeräte spielen in der Produktionslinie für organischen Schlammdünger eine wichtige Rolle. Dazu gehören Staubabscheider, Entwässerungsanlagen, Förderbänder usw., die dazu dienen, die Hygiene der Produktionsumgebung zu gewährleisten, die Produktionseffizienz zu verbessern und einen reibungslosen Materialtransport zu gewährleisten.

Beispielsweise kann der Staubabscheider Staubverschmutzungen im Produktionsprozess entfernen, und der Entwässerungsapparat kann den Wassergehalt des Materials reduzieren, um die Effizienz der nachfolgenden Verarbeitung zu verbessern.

Zusammenfassend lässt sich sagen, dass die Maschine zur Herstellung von Schlammdünger ein komplettes Produktionssystem ist. Sie wandelt organische Abfälle wie Schlamm durch wissenschaftliche Verfahren und Anlagen in hochwertigen organischen Dünger um und ermöglicht so die Verwertung von Abfällen und den Schutz der Umwelt.

Welche Maschinen zur Düngemittelherstellung werden benötigt, um organischen Dünger aus Hühnermist zu verarbeiten?

Die für die Verarbeitung von Hühnermist-Organsdünger erforderliche Düngemittelherstellungsmaschine umfasst hauptsächlich die folgenden Typen:

- Vorbehandlungsgeräte: Hühnermist muss vorbehandelt werden, um Verunreinigungen und Fremdstoffe zu entfernen. Für diesen Schritt sind in der Regel Zerkleinerungsanlagen erforderlich, beispielsweise ein Halbfeuchtzerkleinerer, der Hühnermist auf eine geeignete Partikelgröße für die anschließende Fermentierung und Granulierung zerkleinern kann.

- Fermentationsanlagen: Die Fermentation ist ein wichtiger Schritt bei der Herstellung von organischem Dünger. Es gibt viele Arten von Fermentationsanlagen, darunter Fermentationswender und Fermentationstanks. Fermentationswender können Hühnermist regelmäßig wenden, um die Gleichmäßigkeit und Luftdurchlässigkeit der Fermentation sicherzustellen, während Fermentationstanks in einer geschlossenen Umgebung anaerobe Fermentation durchführen und organische Stoffe im Hühnermist durch die Wirkung von Mikroorganismen in stabilen Humus umwandeln können.

- Granulieranlagen: Nach Abschluss der Fermentierung muss der Hühnermist in die Granulierungsphase übergehen. Zu den Granulierungsanlagen gehören hauptsächlich Düngemittelgranulatoren. Mit dieser Art von Anlagen kann fermentierter Hühnermist zu körnigem organischem Dünger verarbeitet werden, der sich leicht lagern und transportieren lässt.

- Siebanlagen: Während des Granulierungsprozesses müssen die Partikel gesiebt werden, um unqualifizierte Partikel zu entfernen und die Qualität des Endprodukts sicherzustellen.

- Trocknungsgeräte: Um die Qualität von organischem Dünger weiter zu verbessern, ist eine Trocknungsbehandlung erforderlich. Trocknungsanlagen wie Trockner können Feuchtigkeit aus organischem Dünger bis zu einem geeigneten Niveau entfernen.

- Kühlgeräte: Der getrocknete organische Dünger muss gekühlt werden, um zu verhindern, dass er sich aufgrund hoher Temperaturen zersetzt. Kühlgeräte können die Temperatur des organischen Düngers auf ein geeignetes Niveau senken.

- Verpackungsanlagen: Schließlich muss der organische Dünger verpackt werden, beispielsweise mit automatischen Dosierverpackungsmaschinen, um das genaue Gewicht jedes Beutels mit organischem Dünger zu gewährleisten und so den Verkauf und Transport zu erleichtern.

- Förderanlagen: Während des Produktionsprozesses werden Förderanlagen wie Förderbänder und Großwinkel-Förderbänder eingesetzt, um den reibungslosen Ablauf des Fördersystems zu gewährleisten, Partikel zu schützen, die Höhe der Anlage zu reduzieren und die Investitionen in die Infrastruktur zu senken.

Welche Düngemittelmaschine wird zur Herstellung von Mischdünger benötigt?

Die Maschine zur Herstellung von Mehrnährstoffdüngern wird hauptsächlich zur Herstellung von Mehrnährstoffdüngern verwendet. Der Prozess umfasst die Dosierung der Rohstoffe, das Mischen der Rohstoffe, die Granulierung der Rohstoffe, die Trocknung der Granulate, die Kühlung der Granulate, die Sortierung der Granulate, die Beschichtung des Endprodukts und die Verpackung des fertigen Endprodukts.

Die für die Verarbeitung von Mehrnährstoffdüngern erforderlichen Düngemittelanlagen umfassen hauptsächlich die folgenden Typen:

- Rohstoff-Dosieranlagen: wird zur Herstellung von Harnstoff, Ammoniumnitrat, Ammoniumchlorid, Ammoniumsulfat, Ammoniumphosphat und anderen Rohstoffen in einem bestimmten Verhältnis verwendet.

- Rohstoffmischanlagen: Die vorbereiteten Rohstoffe gleichmäßig vermischen, um die gleichmäßige Düngemitteleffizienz der Düngemittelgranulate insgesamt zu verbessern1.

- Anlagen zur Granulierung von Rohstoffen: Die gemischten Rohstoffe werden zur Granulierung in den Granulator gegeben. Zu den häufig verwendeten Granulatoren gehören Trommelgranulatoren, Scheibengranulatoren und Extrusionsgranulatoren.

- Düngemittel Pellettrocknungsanlage: Das vom Granulator hergestellte Granulat wird in den Trockner befördert, um die Feuchtigkeit im Granulat zu trocknen und die Granulatfestigkeit zu erhöhen.

- Düngemittel Pellet-Kühlvorrichtung: Die Temperatur der getrockneten Düngemittelgranulate ist zu hoch und sie neigen leicht zur Verklumpung. Die gekühlten Granulate lassen sich leicht verpacken, lagern und transportieren.

- Pellet-Sortieranlage: Sortierung von Partikeln zur Gewährleistung der Produktkonsistenz.

- Beschichtungsanlage für Fertigprodukte: Tragen Sie eine Schicht Beschichtungsmittel auf die Außenseite der Partikel auf, um diese runder und schöner zu gestalten, was einer langfristigen Lagerung zuträglich ist.

- Verpackungsanlagen: Automatische Verpackung, Arbeitsersparnis und genauere Verpackung.

Welche Düngemittelanlagen werden für die Verarbeitung von NPK-Düngemitteln benötigt?

Welche Geräte zur Düngemittelverarbeitung werden für die Verarbeitung von NPK-Düngemitteln benötigt? Die für die Verarbeitung von NPK-Düngemitteln erforderlichen Geräte umfassen im Wesentlichen Folgendes:

- Dosierungssystem: wird verwendet, um verschiedene Rohstoffe genau zu messen und sicherzustellen, dass das Verhältnis von Stickstoff, Phosphor und Kalium den Produktionsanforderungen entspricht.

- Brecher: die agglomerierten Materialien in den Rohstoffen zu Partikeln zerkleinern, die für die Verarbeitung geeignet sind.

- Düngemittel-Mischmaschine: Die zerkleinerten Rohstoffe vollständig mischen, um die Gleichmäßigkeit des Düngers sicherzustellen. Zu den gängigen Mischern gehören Doppelwellen-Horizontalmischer und Scheibenmischer.

- Düngemittel-Pelletiermaschine: Die gemischten Rohstoffe werden durch Extrudieren, Walzen und andere Verfahren zu granulierten Düngemitteln verarbeitet.

- Trocknungsgeräte: Entfernen Sie überschüssiges Wasser, das während des Granulierungsprozesses entsteht, um die Düngemittelpartikel härter und stabiler zu machen.

- Kühlgeräte: Kühlen Sie die getrockneten Düngemittelpartikel, um zu verhindern, dass sie während der Lagerung oder des Transports verderben.

- Siebanlagen: Entfernen Sie ungeeignete Partikel, um die Qualität des Produkts sicherzustellen. Zu den gängigen Siebmaschinen gehören Rotationssiebe und Vibrationssiebe.

- Verpackungsmaterial: Die Düngemittelgranulate werden zur einfachen Lagerung und zum Verkauf quantitativ verpackt. Zu den gängigen Verpackungsanlagen gehören automatische Verpackungsmaschinen und Versiegelungsmaschinen.

Die spezifischen Funktionen dieser Anlagen im Produktionsprozess von NPK-Düngemitteln sind wie folgt:

- Dosieranlage: Stellen Sie sicher, dass verschiedene Rohstoffe proportional gemischt werden, um den Nährstoffgehalt des Düngers zu gewährleisten.

- Düngemittelbrecher: Behandeln Sie Klumpen in den Rohstoffen und verbessern Sie die Gleichmäßigkeit der Rohstoffe.

- Düngemittel-Mischanlagen: Sicherstellen, dass die Düngemittel gleichmäßig gemischt werden, was sich auf die Qualität der Granulierung auswirkt.

- Düngemittelgranulatormaschine: Verarbeiten Sie die gemischten Rohstoffe zu granulierten Düngemitteln. Die Wahl des Granulators beeinflusst die Form und Qualität des Düngers.

- Trocknungsgeräte: Entfernen Sie Feuchtigkeit im Granulationsprozess und verbessern Sie die Stabilität des Düngers.

- Kühlgeräte: Verhindern Sie, dass Düngemittel aufgrund von Temperaturschwankungen während der Lagerung und des Transports an Qualität verlieren.

- Siebanlagen: Entfernen Sie ungeeignete Partikel, um die Qualität des Produkts sicherzustellen.

- Verpackungsmaterial: Düngemittel quantitativ verpacken, um die Lagerung und den Verkauf zu vereinfachen.

Durch die richtige Auswahl und Verwendung dieser Düngemittelherstellungsmaschinen kann sichergestellt werden, dass der produzierte NPK-Dünger von hoher Qualität und Wettbewerbsfähigkeit ist.

Was sollte beim Kauf einer Düngemittelmaschine beachtet werden?

Mit der kontinuierlichen Entwicklung der ökologischen Landwirtschaft haben Düngemittelanlagen als wichtiges Werkzeug für die Herstellung von Düngemitteln immer mehr Aufmerksamkeit erhalten. Allerdings gibt es auf dem Markt viele Marken und Modelle von Düngemittelherstellungsmaschinen.

Wie wählen Sie eine Düngemittelmaschine, die Ihren Anforderungen entspricht? Im Folgenden werden Ihnen einige Aspekte vorgestellt, die beim Kauf von Düngemittelanlagen zu beachten sind.

- Den Prozess der Düngemittelherstellung verstehen

Bevor Sie eine Maschine zur Herstellung von Düngemitteln kaufen, müssen Sie den Produktionsprozess von Düngemitteln verstehen. Unterschiedliche Rohstoffe und Produktionsprozesse erfordern unterschiedliche Anlagen, daher müssen Sie die für Ihre Anforderungen geeigneten Anlagen auswählen.

Gleichzeitig müssen Sie auch die Produktionskapazität und die technischen Parameter der Anlage verstehen, wie z. B. Verarbeitungsvolumen, Produktionseffizienz, Stromverbrauch usw., um sicherzustellen, dass die Anlage den Produktionsanforderungen gerecht wird.

- Wählen Sie einen zuverlässigen Hersteller von Düngemittelproduktionsanlagen

Es ist sehr wichtig, einen zuverlässigen Hersteller von Düngemittelmaschinen auszuwählen, da dies Einfluss auf die Qualität und den Kundendienst der Anlagen hat. Es wird empfohlen, einen Hersteller mit einem guten Ruf und einer guten Reputation zu wählen. Über das Internet, Messen und andere Kanäle können Sie sich über die Stärke und den Ruf des Herstellers informieren.

Gleichzeitig müssen Sie auch die Kundendienstrichtlinien des Herstellers kennen, um sicherzustellen, dass Probleme mit dem Gerät rechtzeitig behoben werden können.

- Berücksichtigen Sie die Benutzerfreundlichkeit und Wartungsfreundlichkeit der Geräte.

Die Benutzerfreundlichkeit und Wartungsfreundlichkeit der Anlagen zur Düngemittelherstellung sind ebenfalls Faktoren, die berücksichtigt werden müssen.

Geräte mit einfacher Bedienung können die Arbeitskosten senken und die Produktionseffizienz verbessern, während Geräte, die leicht zu warten sind, die Wartungskosten und Ausfallzeiten reduzieren können. Daher wird empfohlen, Geräte mit einem sinnvollen Design, einer einfachen Struktur und einer einfachen Wartung zu wählen.

- Achten Sie auf die Haltbarkeit und Zuverlässigkeit der Geräte.

Die Arbeitsumgebung von Düngemittelmaschinen ist relativ rau, daher sind die Haltbarkeit und Zuverlässigkeit der Geräte sehr wichtig.

Es wird empfohlen, Düngemittelanlagen aus hochwertigen Materialien und mit hochwertigen Verfahren herzustellen, um sicherzustellen, dass sie rauen Umgebungsbedingungen wie hohen Temperaturen, hoher Luftfeuchtigkeit und starker Korrosion standhalten. Darüber hinaus muss auch auf die Qualität der Kernkomponenten und Verschleißteile der Anlagen geachtet werden.

- Vergleichen Sie die Kostenleistung verschiedener Maschinen für Düngemittel.

Beim Kauf eines Düngemittelgeräts ist es auch notwendig, die Kostenleistung verschiedener Geräte zu vergleichen. Die Preise für Geräte verschiedener Marken und Modelle variieren stark, daher müssen Sie das für Ihr Budget am besten geeignete Gerät auswählen.

Gleichzeitig müssen Sie auch die Lebensdauer und die Wartungskosten der Geräte berücksichtigen, um die kostengünstigsten Geräte auszuwählen.

Beim Kauf einer Düngemittelmaschine gibt es viele Aspekte zu beachten. Sie müssen den Prozess der Düngemittelherstellung verstehen, einen zuverlässigen Hersteller auswählen, die Benutzerfreundlichkeit und Wartungsfreundlichkeit der Anlage berücksichtigen, auf die Langlebigkeit und Zuverlässigkeit der Anlage achten und das Preis-Leistungs-Verhältnis verschiedener Anlagen vergleichen.

Nur wenn all diese Aspekte erfüllt sind, können Sie eine Düngemaschine auswählen, die Ihren Anforderungen entspricht und die Entwicklung des ökologischen Landbaus nachhaltig unterstützt.

Was ist der Unterschied zwischen Anlagen für organische Düngemittel und Anlagen für Mischdünger?

Der Hauptunterschied zwischen Maschinen zur Herstellung von organischem Dünger und Maschinen zur Herstellung von Mischdünger liegt in ihrem Produktionsprozess, den verwendeten Rohstoffen, der Ausstattung und der Beschaffenheit des Endprodukts. Im Folgenden sind die spezifischen Unterschiede zwischen den beiden Arten von Maschinen aufgeführt:

- Produktionsrohstoffe

Vorrichtung zur Herstellung von organischem Dünger: Zur Herstellung von organischem Dünger werden hauptsächlich organische Abfälle wie Stroh, Vieh- und Geflügelmist, Abfälle aus der Lebensmittelverarbeitung, organische Abfälle aus Städten usw. verwendet. Diese Rohstoffe enthalten einen hohen Anteil an organischen Stoffen und werden nach Fermentierung, Kompostierung und anderen Behandlungen in organischen Dünger umgewandelt.

Mischdüngeranlage: Bei der Herstellung von Mischdünger werden mineralische Rohstoffe wie Phosphatdünger, Stickstoffdünger, Kalidünger usw. sowie einige chemische Zusatzstoffe verwendet. Mischdünger wird in der Regel durch chemische Synthese oder Mischung hergestellt, wobei verschiedene Düngemittelkomponenten in einem bestimmten Verhältnis gemischt werden, um einen Dünger mit mehreren Nährstoffen zu erhalten.

- Produktionsprozess

Herstellungsprozess von organischem Dünger: Der Herstellungsprozess von organischem Dünger umfasst im Allgemeinen die folgenden Schritte: Vorbehandlung des Rohmaterials (z. B. Zerkleinerung, Feuchtigkeitsanpassung), Fermentierung/Kompostierung, Siebung, Trocknung, Granulierung usw. Da der Hauptbestandteil von organischem Dünger organische Substanzen sind, ist der Fermentierungsprozess besonders wichtig, und es werden Kompostierungsanlagen, Fermentierungsanlagen usw. benötigt, um die Zersetzung der organischen Substanzen zu fördern.

Herstellungsprozess von Mehrnährstoffdüngern: Der Prozess der Herstellung von Mehrnährstoffdüngern konzentriert sich eher auf chemische Reaktionen oder mechanisches Mischen. Zu den wichtigsten Prozessen gehören: Dosierung der Rohstoffe, Trocknung, Granulierung, Kühlung, Siebung, Beschichtung usw. Die Inhaltsstoffe von Mehrnährstoffdüngern können durch mechanisches Mischen oder chemische Synthese hergestellt werden.

- Unterschiede bei der Ausrüstung

Maschine für organischen Dünger: Kompostwender, Fermentertank, Granulator, Trockner, Siebmaschine, Verpackungsmaschine usw.

Mischdüngeranlage: Dosiersystem, Granulator, Kühler, Beschichtungsmaschine, Siebmaschine, Verpackungsmaschine usw.

- Endprodukt

Organischer Dünger: Organischer Dünger enthält hauptsächlich organische Stoffe, ist in der Regel reich an Humus, Spurenelementen und Bodenverbesserungsstoffen und ist ein natürlicher Dünger. Er zeichnet sich durch eine langsame Freisetzung aus, wodurch die Bodenstruktur verbessert und die mikrobielle Aktivität im Boden gefördert wird.

Mischdünger: Die Hauptbestandteile von Mischdünger sind grundlegende Nährstoffe, die Pflanzen benötigen, wie Stickstoff, Phosphor und Kalium. Der Düngereffekt tritt schnell ein und kann Pflanzen rasch mit den benötigten Nährstoffen versorgen. Mischdünger ist gut löslich und eignet sich zur schnellen Auffüllung der Nährstoffe im Boden.

- Umweltschutzanforderungen

Maschine zur Herstellung von organischem Dünger: Bei der Herstellung von organischem Dünger sind die Anforderungen an die Behandlung der Rohstoffe relativ streng, insbesondere müssen die Gasemissionen während des Fermentationsprozesses den Umweltschutzstandards entsprechen. Während des Fermentationsprozesses entsteht eine gewisse Geruchsbelästigung, daher sind ein gutes Belüftungssystem und Einrichtungen zur Geruchsbehandlung erforderlich.

Maschine zur Herstellung von Mehrnährstoffdünger: Da bei der Herstellung von Mehrnährstoffdünger chemische Reaktionen stattfinden, können manchmal chemische Gase oder Abgase entstehen, und die Anforderungen an den Umweltschutz sind ebenfalls hoch. Es muss sichergestellt werden, dass während des Produktionsprozesses geeignete Abgasbehandlungs- und Emissionsstandards eingehalten werden.

- Produktionszyklus

Organischer Dünger: Der Produktionszyklus ist lang, insbesondere der Fermentationsprozess nimmt viel Zeit in Anspruch, und es dauert in der Regel mehrere Wochen, bis die Rohstoffe in das Endprodukt umgewandelt sind.

Mischdünger: Der Produktionszyklus von Mischdünger ist kurz, und die Schritte der Dosierung, Granulierung, Trocknung, Kühlung usw. können in kurzer Zeit abgeschlossen werden, sodass das Endprodukt in der Regel innerhalb weniger Stunden bis zu einem Tag hergestellt werden kann.

Zusammenfassung

Maschine zur Herstellung von organischem Dünger: Verarbeitet hauptsächlich organische Abfälle und wandelt diese durch Fermentierung, Kompostierung usw. in organischen Dünger um, wobei der Schwerpunkt auf Umweltschutz und Bodenverbesserung liegt. Der Produktionsprozess ist relativ komplex und der Zyklus lang.

Maschine zur Herstellung von Mehrnährstoffdünger: Verwendet hauptsächlich mineralische Düngemittelrohstoffe, um durch chemische Reaktionen und mechanische Behandlung Mehrnährstoffdünger herzustellen. Der Produktionsprozess ist schnell und konzentriert sich auf die rasche Auffüllung der Pflanzennährstoffe.

Die Auswahlkriterien für diese beiden Gerätetypen hängen hauptsächlich von den Produktionsanforderungen, den Rohstoffquellen und den benötigten Düngemitteltypen ab.

RICHI MACHINERY ist ein Hersteller, der sich auf die Produktion von Anlagen zur Herstellung von organischem Dünger, Mehrnährstoffdünger und Mischdünger spezialisiert hat. Die Produktqualität ist ausgezeichnet und der Kundendienst ist perfekt. Wir freuen uns auf Ihre Anfrage und Verhandlungen!

ÜBER RICHI MACHINERY

RICHI MACHINERY ist seit über zwei Jahrzehnten ein Branchenführer auf dem Markt für schlüsselfertige Düngemittelverarbeitungsanlagen. Unser kompetentes Produkt- und Ingenieurteam bietet hochwertige mechanische und konstruktive Dienstleistungen für alle unsere schlüsselfertigen Lösungen. Von einzelnen Düngemittelherstellungsmaschinen bis hin zur Installation kompletter Düngemittelproduktionslinien liefern wir die Qualität und Konsistenz, die die weltweit fortschrittlichsten Düngemittelindustrien verlangen.

- Kompetente Lösungen für Düngemittelanlagen, gestützt durch unser ISO-Qualitätskontrollsystem.

- Präzisionsausrüstung für Düngemittel und Fähigkeiten zur Installation von Düngemittelproduktionsanlagen.

- Schlüsselfertige Herstellung von Maschinen für Düngemittelfabriken.

- Hochwertige Düngemittelanlagen und Anpassungsoptionen für Düngemittelproduktionslinien, einschließlich der Anpassung verschiedener Teile, der Kombination verschiedener Anlagen, langlebiger Lackierungen, Grundierungen und Pulverbeschichtungen.