Effizienz, Innovation, Zuverlässigkeit

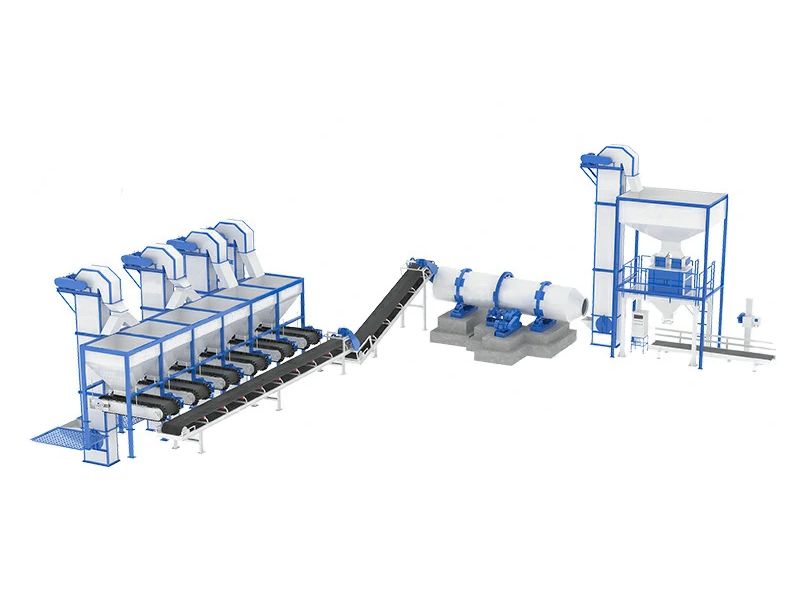

Anlage zur Herstellung von organischem Dünger

Anlagen zur Herstellung von organischem Dünger bieten produktionsspezifische und flexible Lösungen, die den gesamten Prozess von der Zuführung bis zur Verpackung abdecken. Es handelt sich um eine Produktionslinie, die organische Abfälle durch eine Reihe von mechanischen Anlagen und Prozessabläufen in organischen Dünger umwandelt. Diese Produktionslinie verwendet hauptsächlich organische Abfälle wie Vieh- und Geflügelmist, Pflanzenstroh und Siedlungsabfälle als Rohstoffe und wandelt diese durch biologische Fermentationstechnologie in nährstoffreiche organische Düngemittel um.

Lösung für eine Anlage zur Herstellung von organischem Dünger

— Richi Maschinen —

Die Produktionsanlage für organischen Dünger umfasst eine komplette Reihe von Verarbeitungssystemen für organischen Dünger, angefangen bei Rohstoffen aus Vieh- und Geflügelmist über die Sammlung und Fermentierung von land- und forstwirtschaftlichen Abfällen, Lebensmittelabfällen und anderen Zusatzstoffen bis hin zur Herstellung von organischem Dünger.

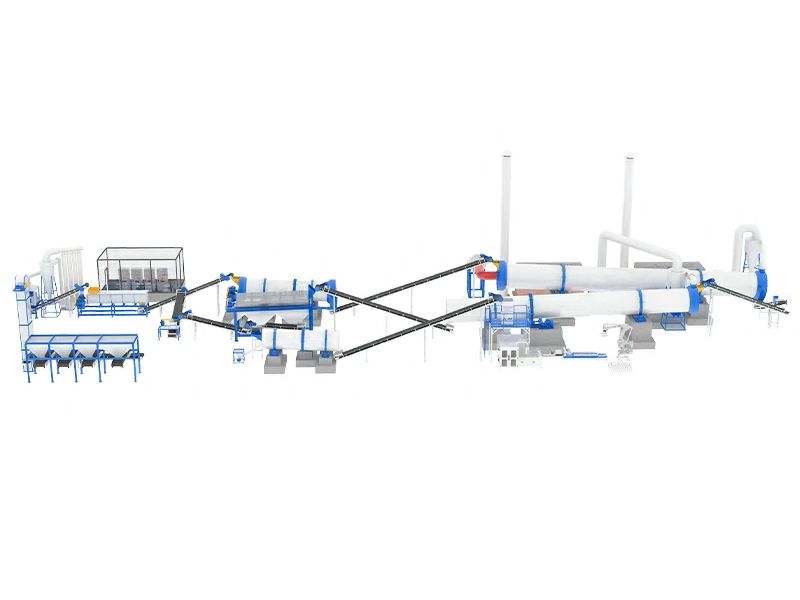

Diese Produktionslinie umfasst nicht nur verschiedene Glieder der Düngemittelherstellung wie Güllefermentation, Rohstoffmischung, Granulatverarbeitung, Trocknung und Verpackung, sondern auch viele Prozessabläufe wie Fermentationsanlagen, Granulieranlagen, Zerkleinerungsanlagen, Mischanlagen, Siebanlagen, Kühlanlagen, Trocknungsanlagen, Beschichtungsanlagen und automatische Verpackungsanlagen.

Es gibt viele Arten von organischen Düngemitteln, darunter Granulat- und Pulverdünger sowie reine organische Düngemittel, bio-organische Düngemittel und organisch-anorganische Mischdünger.

Von einzelnen Düngemittelproduktionsmaschinen bis hin zu kompletten Produktionsanlagen für organische Düngemittel. Und alles dazwischen. RICHI Machinery entwickelt und baut komplette Produktionslinien für organische Düngemittel, kundenspezifische Produktionszellen und einzelne Anlagen für viele Bereiche der Düngemittelindustrie.

Zu den Kunden, die für Investitionen in Produktionslinien für organische Düngemittel geeignet sind, gehören: Viehzucht- und Geflügelbetriebe, landwirtschaftliche Betriebe, Lebensmittelunternehmen, Umweltschutzunternehmen, Abfallverwertungsunternehmen, Brauereien und alle anderen Orte, an denen organische Abfälle anfallen.

1–60 t/h

Produktionskapazität

Pulver und Granulate

Produkttyp

Vorteile einer Produktionslinie für organische Düngemittel

Unsere Produktionslinie für organische Düngemittel nutzt die Technologie der aeroben Hochtemperaturfermentation und umfasst mehrere Schritte wie Feuchtigkeitsregulierung, Anpassung des Kohlenstoff-Stickstoff-Verhältnisses, Temperaturkontrolle, Regulierung des pH-Werts, Belüftung und Zugabe von Stämmen, um hochwertige organische Düngemittel herzustellen. Die von RICHI Machinery errichtete Produktionslinie für organische Düngemittel bietet folgende Vorteile:

Anpassungsfähigkeit:

Die Verarbeitungslinie für organischen Dünger hat ein breites Anwendungsspektrum und kann eine Vielzahl organischer Abfälle verarbeiten, wie z. B. Vieh- und Geflügelmist, Abfälle aus der Land- und Forstwirtschaft, Schlamm, organische Abfälle usw.

Anpassung:

Produktionslinien für organische Düngemittel können je nach unterschiedlichen Anforderungen, Anlagenstrukturen, Rohstoffarten, Produkttypen und Prozessanforderungen angepasst und modifiziert werden, um den individuellen Bedürfnissen verschiedener Kunden gerecht zu werden.

Hohe Effizienz:

Die Produktionslinie für organischen Dünger nutzt effiziente Misch-, Zerkleinerungs-, Granulierungs-, Trocknungs-, Fermentierungs- und andere Verfahren, mit denen organische Abfälle in kurzer Zeit in hochwertigen organischen Dünger umgewandelt und die Produktionseffizienz verbessert werden können. So wird sichergestellt, dass die Qualität des produzierten organischen Düngers stabil ist und die Qualität garantiert wird.

Kosten senken:

Der Einsatz von Produktionslinien für organische Düngemittel kann organische Abfälle in organische Düngemittel umwandeln und die Kosten für den Kauf von Düngemitteln senken. Gleichzeitig kann diese Anlage aufgrund ihrer hohen Produktionseffizienz den Bedarf einer groß angelegten Produktion decken und den Landwirten mehr Vorteile bringen.

Umweltschutz:

Die Anlage zur Herstellung von organischem Dünger nutzt mikrobielle Fermentationstechnologie im Produktionsprozess, um organische Abfälle in organischen Dünger umzuwandeln, wodurch die beiden Ziele einer effektiven Ressourcennutzung und des Umweltschutzes erreicht werden. Gleichzeitig zeichnet sich die Anlage durch einen geringen Energieverbrauch im Betrieb und hohe Energieeinsparungen aus.

Intelligent:

Moderne Produktionsanlagen für organische Düngemittel haben fortschrittliche Steuerungssysteme und Sensortechnologien eingeführt, um automatisierte und intelligente Produktionsabläufe zu erreichen. Die Bediener können den Betrieb der Anlagen über Fernsteuerung oder automatisierte Steuerungssysteme überwachen und verwalten, um die Produktionseffizienz zu verbessern.

● RICHI MACHINERY

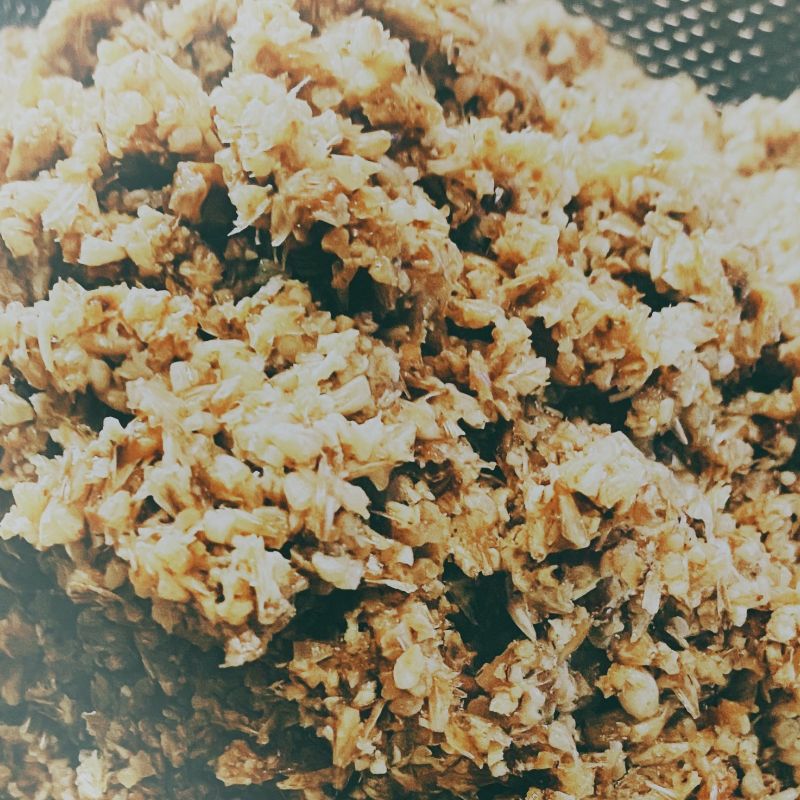

Rohstoffe für die Herstellung von organischem Dünger

Die Rohstoffe für organischen Dünger sind sehr vielfältig und umfassen hauptsächlich Vieh- und Geflügelmist, tierische Verarbeitungsabfälle, Stroh, Küchenabfälle, Sojabohnenmehl, Baumwollsaatmehl und andere Ölpflanzenrückstände, essbare Pilzrückstände, Weintrub, Gartenabfälle (wie Laub, abgeschnittene Äste usw.), Essigtrub, Gemüserückstände, Maniokrückstände, Zuckerrückstände, Papierfabriken, Schlachthöfe, Lebensmittelverarbeitungsbetriebe und andere organische Abfälle.

Bei der Herstellung von organischem Dünger wird dieser in der Regel entsprechend den Eigenschaften, dem Nährstoffgehalt und den Produktionsanforderungen der Rohstoffe ausgewählt und dosiert. Gleichzeitig sind die Vorbehandlung, Fermentierung und Verarbeitung der Rohstoffe ebenfalls sehr wichtig, um die Qualität und Sicherheit des organischen Düngers zu gewährleisten.

Es ist zu beachten, dass einige Rohstoffe schädliche Substanzen wie Schwermetalle und Krankheitserreger enthalten können, sodass sie vor ihrer Verwendung streng geprüft und verarbeitet werden müssen. Von der Prüfung bis zur Produktion sind professionelle Geräte erforderlich. Zum Beispiel Mischgeräte für organische Düngemittel, Granulatoren, Trockner für organische Düngemittel usw.

Gülle von Nutztieren und Geflügel

Zum Beispiel Hühnermist, Kuhmist, Schafmist, Schweinemist usw. Diese Düngemittel sind reich an Nährstoffen wie Stickstoff, Phosphor, Kalium usw. Es gibt auch Fischmehl, Knochenmehl, Fleisch- und Knochenmehl usw.

Agrar- und Forstwirtschaftliche Abfälle

Beispiele hierfür sind Reisstroh, Weizenstroh, Maisstängel, Reisschalen, Bagasse, Sägemehl, Erdnussschalen, Kokosnussschalen, Bananenschalen, Zitrusschalen usw. Diese land- und forstwirtschaftlichen Abfälle können nach der Aufbereitung in organischen Dünger umgewandelt werden.

Schlamm

Schlamm kann durch Kompostierung, anaerobe Vergärung, thermische Trocknung usw. als Rohstoff für organischen Dünger verwendet werden. Schlamm stammt hauptsächlich aus Kläranlagen, Wasserwerken und Fluss- und Seebaggerarbeiten.

Lebensmittelabfälle

Wie Speisereste, Obstschalen usw. sind diese Abfälle reich an organischen Stoffen und können nach Sortierung, Behandlung und Fermentierung in organische Düngemittel umgewandelt werden.

Industrieabfälle

Weintrub, Essigtrub, Maniokschlacke, Zuckerschlacke usw. Diese industriellen Nebenprodukte können nach der Aufbereitung in organische Düngemittel umgewandelt werden.

Sonstige organische Abfälle

Seetang, Torf, Huminsäure, Regenwurmkompost, Holzasche, Bohnenrückstände, Fischmehl, Knochenmehl – diese Rohstoffe können auch als Ausgangsmaterialien für die Herstellung von organischen Düngemitteln verwendet werden.

Herstellungsverfahren für organischen Dünger

Die Anlage zur Herstellung von organischem Dünger umfasst mehrere Schritte, darunter Fermentierung, Granulierung, Zerkleinerung, Mischen, Sieben, Kühlen, Trocknen, Beschichten und automatisches Verpacken.

Produktionslinien für organische Düngemittel können je nach Prozessanforderungen, Anlagenbedingungen und finanziellen Gegebenheiten auf vielfältige Weise konfiguriert werden.

Einige Kunden benötigen eine standardisierte und vollständige Prozesslösung für organische Düngemittel, andere benötigen lediglich Kompostierungs- und Fermentationstechnologie, wieder andere benötigen Zerkleinerungs- und Mischtechnologie... Je nach Kundenbedarf können unsere Technologien und Anlagen zur Verarbeitung organischer Düngemittel flexibel angepasst werden.

Rohstoffsammlung und -klassifizierung

Sammeln Sie organische Rohstoffe wie Vieh- und Geflügelmist, Stroh, Küchenabfälle usw. Sortieren und sieben Sie diese, um nicht-organische Verunreinigungen wie Plastik und Metall zu entfernen.

Zerkleinern und Mischen von Rohstoffen

Zerkleinern Sie große Rohstoffstücke (z. B. Stroh) zu kleinen Partikeln. Mischen Sie verschiedene Rohstoffe im richtigen Verhältnis und passen Sie das Kohlenstoff-Stickstoff-Verhältnis an (25:1 bis 30:1).

Feuchtigkeit anpassen

Fügen Sie Wasser hinzu oder trocknen Sie die Rohstoffe, um den Feuchtigkeitsgehalt auf 50%-60% einzustellen und geeignete Bedingungen für die Fermentation zu schaffen.

Fermentationsmittel hinzufügen

Fügen Sie Fermentationsmittel (wie EM-Bakterien oder Bacillus subtilis) hinzu, um die Zersetzung organischer Stoffe zu fördern.

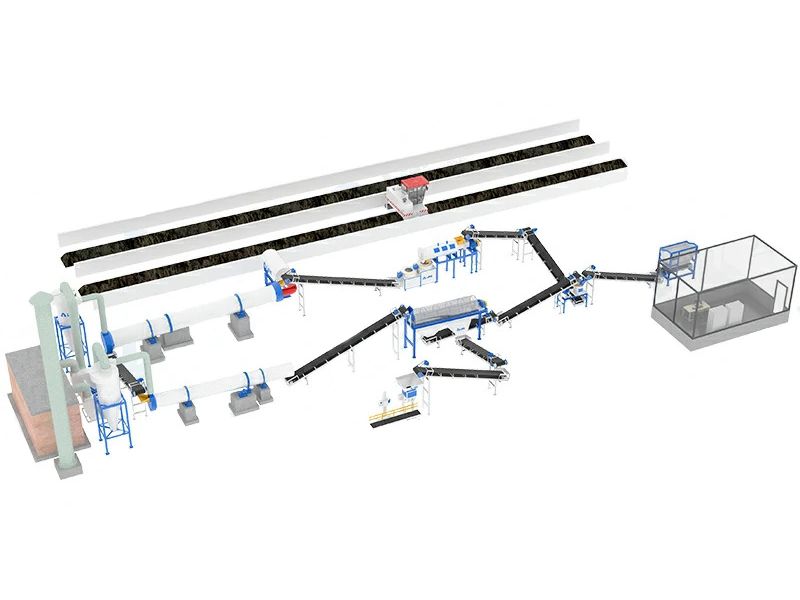

Kompostierung

Die Rohstoffe zu Haufen aufschichten und mit atmungsaktiven Materialien abdecken. Die Haufen regelmäßig wenden, um die Belüftung sicherzustellen und die Temperatur bei 50–70 °C zu halten. Die Fermentationszeit beträgt in der Regel 15–30 Tage, bis die Materialien vollständig zersetzt sind.

Zerkleinern und Sieben

Verwenden Sie einen Düngemittelbrecher, um das fermentierte Material zu feinem Pulver zu zerkleinern. Sieben Sie nicht vollständig zersetzte Verunreinigungen aus, um sicherzustellen, dass das Material fein und gleichmäßig ist.

Mischen der Zutaten und Granulierung

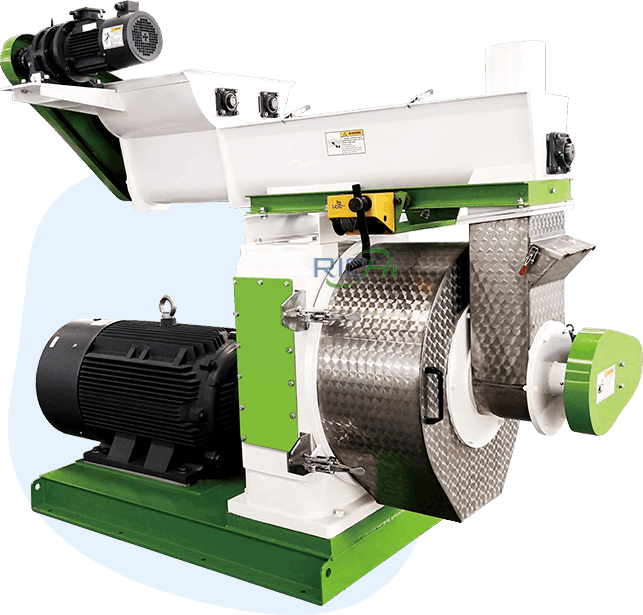

Fügen Sie nach Bedarf Spurenelemente (wie Kalzium, Magnesium, Zink) oder andere funktionelle Hilfsstoffe (wie Huminsäure) hinzu, um die Düngemitteleffizienz zu verbessern. Verwenden Sie einen Granulator, um das Material zu Granulat zu pressen. Passen Sie die Partikelgröße (in der Regel 2–5 mm) an unterschiedliche Anforderungen an.

Trocknen und Kühlen

Das Granulat in den Trockner geben, um die Feuchtigkeit auf 10%-15% zu reduzieren und die Partikelstärke zu verbessern. Auf Raumtemperatur abkühlen lassen, um ein Verklumpen des Granulats zu verhindern.

Beschichtungsbehandlung

Verwenden Sie eine Beschichtungsmaschine, um die Granulate zu beschichten. Das Beschichtungsmaterial kann aus Harz, Paraffin oder Polymermaterialien ausgewählt werden. Nach der Beschichtung können die langsame Freisetzung, die Feuchtigkeitsbeständigkeit und die Druckfestigkeit der Granulate verbessert werden.

Sortierung und Verpackung

Verwenden Sie eine Siebmaschine, um geeignete Partikel abzutrennen. Zu große oder zu kleine Partikel können erneut verarbeitet werden. Die fertigen Partikel werden in feuchtigkeitsbeständige Verpackungsbeutel verpackt und an einem trockenen und gut belüfteten Ort gelagert, um Feuchtigkeit zu vermeiden.

Entwurf und Ausrüstung einer Anlage zur Herstellung von organischem Dünger

— Richi Maschinen —

Unsere Komplettsysteme für die Produktion von organischem Dünger bieten eine ganzheitliche Lösung für komplexe Produktionsanforderungen und Rohstoffeigenschaften, von der Produktzuführung bis zur Endverpackung. Bei der Planung einer Produktionsanlage für organischen Dünger müssen die Eigenschaften der Rohstoffe, der Produktionsumfang, die Auswahl der Anlagen, die Produktqualität, Automatisierung und Intelligenz, Sicherheit und Hygiene sowie Umweltschutzanforderungen umfassend berücksichtigt werden.

Unsere individuell konfigurierbaren Düngemittelsysteme eignen sich perfekt für die präzise und effiziente Herstellung verschiedener organischer Düngemittel wie Pulver und Granulate, optimieren die Produktionsanlagen und steigern die Betriebseffizienz. Der modulare Aufbau ermöglicht eine schnelle Anpassung an unterschiedliche Eigenschaften von organischen Düngemitteln und Rohstoffen.

Unsere Anlage für organische Düngemittel optimiert den gesamten Prozess der Herstellung organischer Düngemittel, was zu einer deutlichen Steigerung der Effizienz führt. Sie integriert verschiedene Technologien für Zerkleinerung, Fermentierung, Mischung, Granulierung, Trocknung und Verpackung nahtlos in eine einzige, koordinierte Produktionslinie und eignet sich daher ideal für Branchen, die hohe Anforderungen an Präzision, Automatisierung und Sicherheit stellen.

Kosten für eine Anlage zur Herstellung von organischem Dünger

— Richi Maschinen —

Der Preis für eine Anlage zur Herstellung von organischem Dünger liegt in der Regel zwischen 20.000 und 1.500.000 USD. Dieser Preis bezieht sich nur auf den Preis für einen kompletten Satz an Anlagen zur Herstellung von organischem Dünger.

| Produktionsmaßstab | Investitionskosten (USD) | Gesamtleistung | Gewinnzyklus |

| 1–2 t/h | 20,000-220,000 | 27–75 kW | 0,5–3 Jahre |

| 3–4 t/h | 40,000-350,000 | 47–75 kW | |

| 5–6 t/h | 60,000-480,000 | 53–165 kW | |

| 8–10 t/h | 10,000-600,000 | 68–259 kW | |

| 10–12 t/h | 150,000-800,000 | 125–410 kW | |

| 12–15 t/h | 200,000-1,100,000 | 358–620 kW | |

| 15–20 t/h | 35,0000-1,500,000 | 545–870 kW | |

| Höhere Kapazität bis zu 60 t/h | … | … | |

| Über den Gewinn: 1. Hängt vom lokalen Preis für organischen Dünger und vom Rohstoffpreis des Kunden ab, der durch die Unterschiede in den Ressourcen der verschiedenen Regionen bestimmt wird.; 2. Die Betriebskosten der Anlage zur Herstellung von organischem Dünger setzen sich aus den Löhnen der Arbeiter, den Stromkosten und den Kosten für Verschleißteile zusammen, wobei die Löhne der Arbeiter und die Stromkosten relativ fest sind und die Kosten für Verschleißteile von der Konfiguration und dem Betrieb der gesamten Düngemittelherstellungsanlage abhängen.; 3. Es hängt vom Management der kompletten Produktionsanlagen für organische Düngemittel durch den Kunden ab. Verantwortungsbewusste Manager und qualifizierte Bediener der Düngemittelanlagen sind die Grundlage für den reibungslosen Betrieb und hohe Erträge jeder Anlage für organische Düngemittel. | |||

Kosten für die Inbetriebnahme einer kompletten Produktionsanlage für organischen Dünger:

Die Baukosten für eine Produktionsanlage für organischen Dünger umfassen Grundstücke, Anlagen, Ausrüstung, Installation, Energie, Umweltschutz, Arbeitskräfte, Rohstoffe, Transport, Genehmigungen und andere Aspekte. Die konkreten Kosten variieren je nach Projektumfang, Auswahl der Ausrüstung und regionalen Unterschieden.

| Grundstückskosten | Anlagenbau Kosten | Gerätekauf |

| Kosten für den Kauf oder die Pacht von Grundstücken: müssen je nach geografischer Lage und Fläche ermittelt werden. Bei einer Pacht muss die langfristige Miete berücksichtigt werden. | Anlagenplanung und -bau: einschließlich Rohstofflager, Fermentationswerkstatt, Produktionswerkstatt, Fertigproduktlager usw., einschließlich Baumaterialien und Baukosten. | Beispielsweise Gärtanks, Kompostwender, Zerkleinerungsanlagen, Mischanlagen, Granulieranlagen, Trocknungs- und Kühlanlagen, Siebanlagen, Verpackungsanlagen, Förderbänder, Entstaubungsanlagen usw. |

| Installation und Inbetriebnahme | Leistung und Energie | Umweltschutzanlagen |

| Installation und Inbetriebnahme der Geräte: Fachleute sind erforderlich, um den normalen Betrieb der Geräte sicherzustellen. | Energieanlagen: einschließlich Transformatoren, Kabel usw. Energieverbrauch: wie Strom, Brennstoff usw. | Beispielsweise Geruchsbeseitigungsanlagen, Abwasseraufbereitungssysteme, Lärmschutzmaßnahmen. |

| Arbeitskosten | Rohstoffkosten | Transport und Logistik |

| Löhne und Gehälter: einschließlich Produktion, Management, technisches Personal usw. | Beschaffung von Rohstoffen: wie Vieh- und Geflügelmist, Stroh usw. | Transportmittel: z. B. Gabelstapler, LKWs usw. Logistikkosten: Transportkosten für Rohstoffe und Fertigprodukte. |

| Lizenzen und Genehmigungen | Sonstige Kosten | Wartung und Reparaturen |

| Umweltgenehmigung: Eine Genehmigung der Umweltschutzbehörde ist erforderlich. Produktionslizenz: Entsprechende Produktionslizenzen sind erforderlich. | Versicherungskosten: Versicherung für Ausrüstung, Anlagen usw. Betriebskapital: Für den täglichen Betrieb. | Gerätewartung: Regelmäßige Wartungs- und Reparaturkosten. |

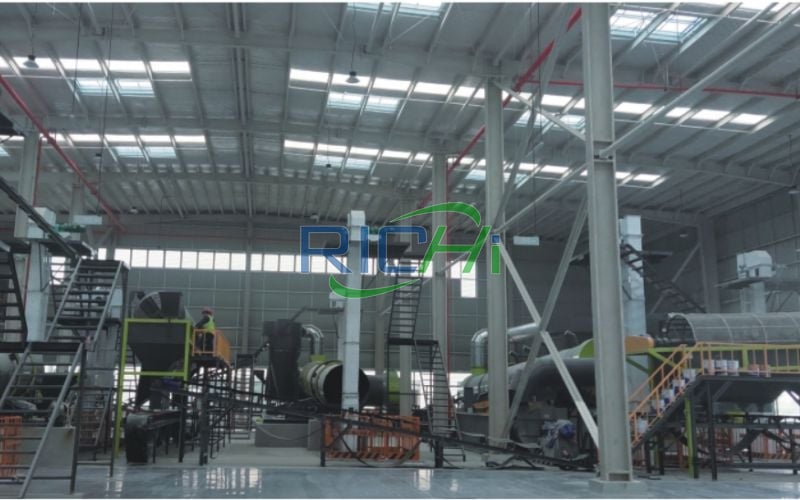

Projekte für Anlagen zur Herstellung von organischem Dünger

Bei RICHI MACHIINERY wird jedes Projekt zur Herstellung von organischem Dünger nach einem standardisierten Verfahren individuell gelöst. Wir möchten Herstellern von organischem Dünger zum Erfolg verhelfen, indem wir ihnen zuverlässige Lösungen für die Herstellung von organischem Dünger anbieten, die auf ihre individuellen Bedürfnisse zugeschnitten sind. Von der Optimierung von Produktionsanlagen bis hin zur Rationalisierung ganzer Betriebsabläufe – unsere Lösungen haben sich spürbar auf das Geschäftsergebnis unserer Kunden ausgewirkt. Sehen Sie sich unsere Fallbeispiele zur Herstellung von organischem Dünger an, um zu erfahren, wie wir die individuellen Herausforderungen von Unternehmen gelöst haben.

● Vereinigte Staaten

Produktionslinie für organischen Dünger in den Vereinigten Staaten

- Rohstoffe: Schweinegülle, Kuhdung, Hühnermist, Stroh

- Kapazität: 10-12 t/h

- Projektinvestition: $530.000

→

● Indonesien

Düngemittel-Mischanlage in Indonesien

- Rohstoffe: Torfboden, Tabakstängel, Pilzabfälle

- Kapazität: 10 t/h

- Projektinvestition: $270.000

→

● Kasachstan

Anlage zur Herstellung von organischem Dünger in Kasachstan

- Rohstoffe: Biertreber, Schweinegülle, Sojaschrot

- Kapazität: 10-12 t/h

- Projektinvestition: $460.000

→

● Afghanistan

Anlage zur Herstellung von organischem Dünger in Afghanistan

- Rohstoffe: Vieh- und Geflügelmist, Holzkohlepulver

- Kapazität: 10 t/h

- Projektinvestition: $330.000

→

● Australien

Kleine Düngemittelfabrik in Australien

- Rohstoffe: Hühnermist, Reiskleie, Sägemehl, Eierschalen

- Kapazität: 1-2 t/h

- Projektinvestition: $110.000

→

● Südkorea

Anlage zur Verarbeitung von organischem Dünger in Südkorea

- Rohstoffe: Vieh- und Geflügelmist, landwirtschaftliche Abfälle

- Kapazität: 4 t/h

- Projektinvestition: $160.000

→

[Fallstudie] Anlage zur Herstellung von organischem Dünger in den Vereinigten Staaten

Als Nächstes stellen wir Ihnen eines unserer Projekte für eine amerikanische Produktionsanlage für organische Düngemittel vor.

8T/H-Anlage zur Herstellung von organischem Dünger in den Vereinigten Staaten

Dies ist eine Produktionsanlage für organische Düngemittelpellets mit einer Jahresproduktion von 20.000 Tonnen und einer Stundenleistung von 8 Tonnen. Der Kunde verwendet hauptsächlich Schlamm und Stroh als Rohstoffe. Zu den wichtigsten in diesem Projekt verwendeten Anlagen gehören Fermentationstanks, Brecher, Mischer, Trockner, Granulatoren für organische Düngemittel, Kühler, automatische Verpackungsmaschinen usw.

Im Rahmen des Projekts wurden hauptsächlich Produktionswerkstätten, Lagerhallen, Wachräume usw. gebaut.

| Name | Technische Zusammensetzung | Bauinhalt |

| Haupttechnik | Produktionswerkstatt | Stahlkonstruktionsgebäude, einstöckig, unterteilt in Lagerfläche 1200 m², Verarbeitungsfläche 500 m², Zerkleinerungsfläche 200 m² und Fermentationsfläche 1000 m² nach Funktionsbereichen. |

| Hilfstechnik | Wachraum | Ziegel-Beton-Konstruktion, einstöckig, mit einer Fläche von 10 m² |

| Schlammvorratsbehälter | Der Tank befindet sich in der Werkstatt und ist ein halb oberirdischer Tankkörper mit einer Fläche von 1000 m², der von einem Kofferdamm umgeben ist. Der Tankkörper ist auf Versickerungsschutz ausgelegt. | |

| Stroh-Lagerbereich | Befindet sich in der Werkstatt, umfasst eine Fläche von 200 m². | |

| Lager | Befindet sich auf der Ostseite des Werksgeländes, umfasst eine Fläche von 500 m² und dient zur Lagerung von Rohstoffen und Fertigprodukten. | |

| Umfassendes Bürogebäude | 3 Gebäude mit jeweils drei Stockwerken, die als Büro- und Wohnräume für Mitarbeiter genutzt werden, Ziegel-Beton-Konstruktion, Gesamtfläche 250 m² | |

| Öffentliche Ingenieurwesen | Wasserversorgung | Das in diesem Projekt verwendete Wasser umfasst hauptsächlich Wasser für die Werkstatt und Wasser für den Lebensunterhalt der Mitarbeiter. Die Wasserversorgung erfolgt über das kommunale Leitungswassernetz. |

| Entwässerung | Das Entwässerungssystem des Projekts umfasst ein System zur Trennung von Regenwasser und Abwasser. Das Regenwasser wird über die Regenwasserrohre im Werksgelände durch Oberflächenabfluss in das kommunale Regenwassernetz abgeleitet. Das häusliche Abwasser wird nach der Behandlung in Klärgruben in der Produktion wiederverwendet und nicht abgeleitet. | |

| Stromversorgung | Es wird über das kommunale Stromnetz versorgt und kann den Produktionsbedarf decken. |

Produktplan

| Produktname | Ausgabe |

| Organischer Dünger | 20.000 t/Jahr |

Prozessdesign für eine Anlage zur Herstellung von organischem Dünger

- Zerkleinern:

Das gekaufte Stroh wird mit einem Zerkleinerer zerkleinert. - Materialmischung:

Das Projekt kauft Schlamm und Stroh von häuslichen Kläranlagen, und zu den Hilfsstoffen gehören Aktivatoren, Fermentationsmittel, Desodorierungsflüssigkeit usw. Schlamm und Stroh werden in großen Mengen angeliefert, und es wird ein Schlammvorratsbehälter eingerichtet. Um diesen herum wird ein Kofferdamm errichtet und es werden Maßnahmen gegen das Versickern getroffen.

Fermentationsmittel und Desodorierungsflüssigkeit befinden sich in Fässern. Zunächst werden der Schlamm und das Stroh aus der Kläranlage in den Fermentationsbereich gebracht und dann mit einem Gabelstapler in den Mischer gegeben. Entsprechend dem Mischungsverhältnis werden sie in einem halbgeschlossenen Mischer gemischt. - Anaerobe Gärung und Reifung:

Die gemischten Materialien werden vom Mischer über ein geschlossenes Spiralförderband in den Fermentierungstank befördert und anschließend mit einem Gabelstapler in den Fermentierungstank gegeben. Kompostklinker und Stroh werden als Konditionierungsmittel verwendet, um die Luftdurchlässigkeit zu verändern, und es werden Aktivatoren hinzugefügt, um die anaeroben Bakterien aktiver zu machen, sodass die Fermentierung einen optimalen Reifegrad erreicht.

Die Fermentationszeit beträgt 8 Tage. Bei diesem Verfahren wird eine konstante Temperatur von etwa 55 °C bis 65 °C aufrechterhalten, elektrische Heizung als Wärmequelle für die Hochtemperaturfermentation verwendet und eine geruchsneutrale Folie zum Verschließen eingesetzt. Die im Schlamm enthaltene Feuchtigkeit erzeugt etwas Wasserdampf. Nach Ablauf der Fermentationszeit wird der Dünger durch natürliche Ruhe gelagert. - Vorführung:

Das getrocknete Material wird durch eine Siebmaschine mit einem Sieb von 4,5 mm gesiebt. Das gesiebte Material fällt auf natürliche Weise auf den Boden der Siebmaschine, die einen geschlossenen Raum bildet.

Es gelangt über die Auslassöffnung auf das Förderband und wird zur Abkühlung zur Halbzeugfabrik transportiert; das gesiebte Material (>4,5 mm) kehrt zur Zerkleinerung in den Brecher zurück. - Luftkühlung:

Die Halbfertigprodukte werden nach dem Sieben vorübergehend im Halbfertigmaterial-Silo gelagert. Da das Material eine bestimmte Menge Feuchtigkeit enthält, wird diese Feuchtigkeit verdampft und die Wärme durch den Luftsammeleffekt der Fabrik abgeführt, um eine Lufttrocknung und -kühlung zu erreichen. - Granulierung:

Der luftgekühlte Dünger wird komprimiert, extrudiert und durch einen Granulator granuliert, um anschließend verpackt zu werden.

Bauinhalt

| Artikel | Indikatoren |

| Aussehen | Braune Partikel |

| Effektive Anzahl lebender Bakterien | 100 Millionen/ml |

| Wassergehalt | Weniger als 10% |

| Feinheit | Partikelgröße 2,5 mm bis 4,5 mm |

| Organische Substanz (in Bezug auf C) | 25% |

| pH-Wert | 6.0~7.5 |

| Anzahl verschiedener Bakterien | 20% |

| Gültigkeitsdauer | Nicht weniger als sechs Monate |

| Ascaris-Eiersterblichkeit | 95%~100% |

| Escherichia coli-Wert | 1. Oktober |

| Quecksilber und seine Verbindungen (in Bezug auf Hg) | ≤5 mg/kg |

| Cadmium und seine Verbindungen (in Bezug auf Cd) | ≤3 mg/kg |

| Chrom und seine Verbindungen (in Bezug auf Cr) | ≤70 mg/kg |

| Arsen und seine Verbindungen (als As) | ≤30 mg/kg |

| Blei und seine Verbindungen (als Pb) | ≤60 mg/kg |

| Massenanteil organischer Stoffe (auf Trockenbasis) % | ≥45 |

| Gesamtnährstoffgehalt (Stickstoff + Phosphorpentoxid + Kaliumoxid) Massenanteil | ≥5,0 |

| Wasser (frische Probe) Massenanteil% | ≤3 |

| Säuregrad und Alkalität | 5.5 ~8.5 |

| Gesamtarsen (auf Trockenbasis) | ≤15 mg/kg |

| Gesamtquecksilber (auf Trockenbasis) | ≤2 mg/kg |

| Gesamtblei (auf Trockenbasis) | ≤50 mg/kg |

| Gesamtkadmium (auf Trockenbasis) | ≤3 mg/kg |

| Gesamtchrom (auf Trockenbasis) | ≤150 mg/kg |

| Feuchtigkeitsgehalt% | ≤30 |

Rohstoffverbrauch

| Bezeichnung des Rohstoffs | Verbrauchsmenge |

| Schlamm | 20.000 t/Jahr |

| Stroh | 5005 t/a |

| Hocheffizientes Fermentationsmittel | 300 t/Jahr |

| Aktivator | 5000 t/a |

| Pflanzliches Deodorant | 2 t/a |

Mitarbeiter und Arbeitssystem

Das Projekt hat 30 Mitarbeiter, die 300 Tage pro Jahr und 2400 Stunden pro Jahr arbeiten, und es wird ein Einschicht-Arbeitssystem angewendet.

RICHI MASCHINEN

Wie stellt man organischen Dünger für gewerbliche Zwecke her?

Die Gründung eines Unternehmens für organischen Dünger kann ein profitables und umweltfreundliches Unterfangen sein, insbesondere angesichts der wachsenden Nachfrage nach nachhaltigen landwirtschaftlichen Praktiken. Im Folgenden finden Sie eine Schritt-für-Schritt-Anleitung zur Herstellung von organischem Dünger für gewerbliche Zwecke und zum Aufbau einer Produktionsanlage für organischen Dünger:

Den Markt und die Vorschriften verstehen

- MarktforschungIdentifizieren Sie die Nachfrage nach organischen Düngemitteln in Ihrem Zielmarkt (z. B. Bio-Bauernhöfe, Hobbygärtner, Landschaftsbauunternehmen).

- VorschriftenÜberprüfen Sie die lokalen und nationalen Vorschriften für die Herstellung von organischem Dünger, einschließlich Genehmigungen, Umweltkonformität und Kennzeichnungsvorschriften.

Wählen Sie Rohstoffe

Organische Düngemittel werden aus natürlichen Materialien hergestellt. Zu den gängigen Rohstoffen gehören:

- Tierdung: Kuh-, Geflügel-, Pferde- oder Schafmist.

- Pflanzenabfälle: Ernterückstände, Grasschnitt, Laub und Stroh.

- LebensmittelabfälleObst- und Gemüsereste.

- Industrielle NebenprodukteKompost aus Lebensmittelverarbeitung oder Brauereiabfällen.

- Sonstige MaterialienKnochenmehl, Fischemulsion, Seetang und Biokohle.

Eine Produktionsstätte einrichten

- StandortWählen Sie einen Standort mit ausreichend Platz für die Lagerung von Rohstoffen, die Kompostierung und die Produktion. Achten Sie darauf, dass er in der Nähe von Rohstoffquellen und Zielmärkten liegt.

- AusrüstungInvestieren Sie in die erforderliche Ausrüstung, wie z. B.: Kompostwender oder -mischer, Zerkleinerer, Granulatoren, Trocknungsmaschinen oder Sieb- und Verpackungsmaschinen usw.

Kompostierungsprozess

Die Kompostierung ist ein wichtiger Schritt bei der Herstellung von organischem Dünger. Befolgen Sie diese Schritte:

- Den Kompost heilenLassen Sie den Kompost 2 bis 6 Monate lang reifen, bis er stabil und geruchsfrei ist.

- Rohstoffe zerkleinern: Zerkleinern Sie große Materialien in kleinere Stücke, um eine schnellere Zersetzung zu erreichen.

- Zutaten mischenKombinieren Sie kohlenstoffreiche Materialien (z. B. Stroh, Laub) mit stickstoffreichen Materialien (z. B. Mist, Lebensmittelabfälle) im Verhältnis 3:1.

- Haufen oder SchwadErstellen Sie Komposthaufen oder Kompoststreifen (lange Reihen von Kompost) und wenden Sie diese regelmäßig, um sie zu belüften.

- Bedingungen überwachen: Feuchtigkeit (40–60 % TP3T) und Temperatur (50–70 °C) für optimale mikrobielle Aktivität aufrechterhalten.

Verarbeitung und Granulierung

- Zerkleinern und MischenDas kompostierte Material zerkleinern und bei Bedarf mit zusätzlichen Nährstoffen (z. B. Knochenmehl, Rohphosphat) mischen.

- GranulierungVerwenden Sie einen Granulator, um den Dünger zu Pellets zu formen, die sich leichter ausbringen lassen.

- Trocknen und KühlenTrocknen Sie das Granulat, um die Feuchtigkeit zu reduzieren, und kühlen Sie es für die Lagerung ab.

- Vorauswahl: Trennen Sie übergroße oder zu kleine Granulate, um eine gleichmäßige Produktqualität zu gewährleisten.

Verpackung und Kennzeichnung

- VerpackungVerwenden Sie für die Verpackung strapazierfähige, umweltfreundliche Taschen oder Behälter.

- Kennzeichnung: Geben Sie wichtige Informationen auf dem Etikett an, wie zum Beispiel:

- Produktname.

- Nährstoffgehalt (z. B. NPK-Verhältnis).

- Gebrauchsanweisung.

- Bio-Zertifizierung (falls zutreffend).

Bio-Zertifizierung erhalten

Wenn Sie Ihr Produkt als “biologisch” vermarkten möchten, lassen Sie es von einer anerkannten Organisation zertifizieren (z. B. USDA Organic, EU Organic oder lokale Zertifizierungsstellen).

Befolgen Sie die Richtlinien für die ökologische Produktion, einschließlich der Verwendung zugelassener Rohstoffe und der Vermeidung synthetischer Zusatzstoffe.

Marketing und Vertrieb

- ZielkundenKonzentrieren Sie sich auf Biobauern, Hobbygärtner, Landschaftsbauunternehmen und Baumschulen.

- MarkenbildungSchaffen Sie eine starke Marke, die Nachhaltigkeit und Qualität in den Vordergrund stellt.

- Vertriebskanäle:

- Verkaufen Sie direkt an Landwirte oder über Agrarfachgeschäfte.

- Nutzen Sie Online-Plattformen (z. B. Amazon, Etsy), um Hobbygärtner zu erreichen.

- BeförderungNehmen Sie an Messen teil, schalten Sie Anzeigen in Landwirtschaftsmagazinen und nutzen Sie soziale Medien, um für Ihr Produkt zu werben.

Video einer Produktionsanlage für organischen Dünger

Eine Anlage zur Herstellung von organischem Dünger kann nicht nur den lokalen Düngemittelbedarf decken, sondern auch die Bedürfnisse des umliegenden Marktes erfüllen. Organischer Dünger wird in verschiedenen Bereichen wie Ackerland, Obstbäumen, Blumen, Landschaftsgestaltung, Bodenverbesserung usw. eingesetzt und hat eine sehr gute Wirkung.

Entdecken Sie weitere Lösungen für Düngemittelfabriken

Bei RICHI MACHINERY bieten wir nicht nur Produktionslinien für organische Düngemittel an, sondern auch ein umfassendes Sortiment an Anlagen und Ausrüstungen für die Düngemittelverarbeitung, das von Einzelmaschinen bis hin zu kompletten schlüsselfertigen Düngemittelproduktionssystemen reicht.

Dank unserer vielfältigen Optionen und maßgeschneiderten technischen Lösungen können wir die individuellen Anforderungen Ihrer Anwendung erfüllen. Wir bieten außerdem Installation, technischen Support vor Ort, Auftragsverpackung, Lagerprogramme und Bestandsdienstleistungen an. Bevor wir Ihren Standort verlassen, schulen wir Ihre Mitarbeiter, damit Sie Ihre Investition optimal nutzen können.

Kontaktieren Sie uns noch heute, um einen zuverlässigen Partner zu finden, der Ihnen dabei hilft, Ihre Produktivität und Rentabilität durch branchenführende Düngemittelverarbeitungstechnologie zu steigern.

Produktionslinie für Mehrnährstoffdünger

Eine Produktionslinie für Mischdünger bezeichnet ein komplettes Produktionssystem, das Mischdünger herstellt, indem Stickstoff (N), Phosphor (P), Kalium (K) und andere Nährstoffe in einem bestimmten Verhältnis durch chemische Synthese oder physikalisches Mischen kombiniert werden.

Düngemittel-Mischanlage

Eine Düngemittelmischanlage ist eine Anlage, in der kundenspezifische Mischdünger hergestellt werden, indem mehrere Einzel-Düngemittel (wie Harnstoff, Diammoniumphosphat, Kaliumchlorid usw.) in bestimmten Verhältnissen physikalisch gemischt werden.

1–2 t/h

3–4 t/h

5–6 t/h

8–10 t/h

12–15 t/h

Häufig gestellte Fragen

Welche Aspekte müssen bei der Konfiguration der Anlagen für eine Produktionsanlage für organische Düngemittel berücksichtigt werden?

Bei der Konfiguration der Anlagen für eine Produktionsanlage für organische Düngemittel müssen mehrere wichtige Aspekte berücksichtigt werden, um einen effizienten, stabilen und wirtschaftlichen Betrieb der Produktionslinie zu gewährleisten. Nachfolgend sind die wichtigsten Überlegungen aufgeführt:

- Produktionsbedarf

- Kapazitätsanforderungen: Wählen Sie geeignete Gerätespezifikationen und -mengen basierend auf der Zielleistung aus.

- Produkttyp: Verschiedene Produkte erfordern möglicherweise unterschiedliche Ausrüstung, z. B. Granulatdünger, Pulverdünger usw.

- Prozessablauf

- Prozessgestaltung: Klären Sie jeden Produktionsschritt (wie Fermentierung, Zerkleinerung, Mischen, Granulierung, Trocknung, Kühlung, Siebung, Verpackung) und dessen Reihenfolge.

- Geräteanpassung: Stellen Sie sicher, dass die Geräte in jedem Link reibungslos miteinander verbunden werden können, um Engpässe zu vermeiden.

- Auswahl der Ausrüstung

- Leistungsparameter: Wählen Sie Geräte aus, die den Produktionsanforderungen entsprechen, wie z. B. Verarbeitungskapazität, Leistung, Effizienz usw.

- Marke und Qualität: Wählen Sie eine zuverlässige Marke, um die Langlebigkeit und Stabilität der Geräte zu gewährleisten.

- Automatisierungsgrad: Wählen Sie je nach Bedarf manuelle, halbautomatische oder vollautomatische Geräte aus.

- Raumaufteilung

- Anlagengröße: Stellen Sie sicher, dass die Anordnung der Anlage zur Herstellung von organischem Dünger sinnvoll ist und genügend Platz für Betrieb und Wartung vorhanden ist.

- Logistikkette: Sicherstellung eines reibungslosen Transports von Rohstoffen und Fertigprodukten.

- Energieverbrauch

- Strombedarf: Bewerten Sie den Gesamtstrombedarf der Geräte und stellen Sie sicher, dass das Stromversorgungssystem diesen Anforderungen entspricht.

- Kraftstoffverbrauch: Bei Vorhandensein von Trocknungsanlagen müssen Kraftstoffart und -verbrauch berücksichtigt werden.

- Umweltschutzanforderungen

- Abgasbehandlung: Konfigurieren Sie Geruchsbeseitigungs- und Entstaubungsanlagen, um sicherzustellen, dass die Emissionen den Normen entsprechen.

- Abwasserbehandlung: Wenn Abwasser anfällt, muss ein Behandlungssystem eingerichtet werden.

- Lärmschutz: Ergreifen Sie Maßnahmen zur Lärmreduzierung, um die Lärmbelastung zu verringern.

- Sicherheit und Konformität

- Sicherheitsschutz: Die Ausrüstung muss mit den erforderlichen Sicherheitsvorrichtungen ausgestattet sein, wie z. B. Not-Aus-Schalter, Schutzabdeckung usw.

- Konformität: Stellen Sie sicher, dass die Ausrüstung den einschlägigen Vorschriften und Normen entspricht.

- Wartung und Reparatur

- Wartungsfreundlichkeit: Wählen Sie Geräte, die leicht zu warten sind, um Ausfallzeiten zu reduzieren.

- Ersatzteilversorgung: Stellen Sie sicher, dass die Ersatzteile für die Geräte ausreichend vorrätig sind, damit sie rechtzeitig ausgetauscht werden können.

- Kostenkontrolle

- Anfangsinvestition: Berücksichtigen Sie umfassend die Kosten für den Kauf, die Installation und die Inbetriebnahme der Ausrüstung usw.

- Betriebskosten: Bewerten Sie langfristige Kosten wie Energieverbrauch, Wartung und Arbeitsaufwand.

- Technischer Support und Schulungen

- Lieferantenunterstützung: Wählen Sie Lieferanten, die einen guten technischen Support und Kundendienst bieten.

- Mitarbeiterschulung: Stellen Sie sicher, dass Bediener und Wartungspersonal umfassend geschult sind.

- Skalierbarkeit und Flexibilität

- Skalierbarkeit: Berücksichtigen Sie zukünftige Kapazitätserweiterungen und wählen Sie skalierbare Geräte.

- Flexibilität: Wählen Sie Anlagen, die sich an eine Vielzahl von Produkten und Prozessen anpassen lassen, um die Flexibilität Ihrer Produktionsanlage für organische Düngemittel zu verbessern.

- Logistik und Lieferkette

- Rohstoffversorgung: Stellen Sie sicher, dass die Rohstoffversorgung stabil ist und die Anlagen an unterschiedliche Rohstoffeigenschaften angepasst werden können.

- Transport der Fertigprodukte: Berücksichtigen Sie die Verpackungs- und Transportanforderungen der Fertigprodukte und konfigurieren Sie geeignete Verpackungsanlagen.

Die Konfiguration der Anlagen für die Produktion von organischem Dünger erfordert eine umfassende Berücksichtigung der Produktionsanforderungen, des Prozessablaufs, der Auswahl der Anlagen, der Raumaufteilung, des Energieverbrauchs, der Umweltschutzanforderungen, der Einhaltung von Sicherheitsvorschriften, der Wartung und Reparatur, der Kostenkontrolle, des technischen Supports, der Skalierbarkeit und der logistischen Lieferkette, um einen effizienten, stabilen und wirtschaftlichen Betrieb der Produktionsanlage zu gewährleisten.

Welche Tiefbauarbeiten sind für den Bau einer Produktionslinie für organische Düngemittel erforderlich?

Die Bauarbeiten für Projekte zur Herstellung organischer Düngemittel umfassen viele Aspekte, um den reibungslosen Betrieb der Produktionslinie zu gewährleisten und die Umweltschutzanforderungen zu erfüllen. Im Folgenden sind die wichtigsten Bauarbeiten aufgeführt:

- Anlagenbau

- Rohstofflager: dient zur Lagerung von Rohstoffen wie Vieh- und Geflügelmist und Stroh, die feuchtigkeitsgeschützt und belüftet gelagert werden müssen.

- Fermentationswerkstatt: ausgestattet mit Fermentationstanks oder Fermentationsbecken, die korrosionsbeständig und leicht zu reinigen sein müssen.

- Produktionswerkstatt: Installation von Zerkleinerungs-, Misch-, Granulier-, Trocknungs-, Kühl-, Sieb- und anderen Anlagen, die ausreichend Platz und eine gute Belüftung benötigen.

- Lager für Fertigprodukte: dient zur Lagerung von fertigen organischen Düngemitteln, die feuchtigkeitsgeschützt und belüftet sein müssen.

- Bodenverfestigung und Entwässerungssystem

- Bodenverfestigung: Der Boden der Werkstatt und des Lagers muss in der Regel mit Beton verfestigt werden, um Tragfähigkeit und Haltbarkeit zu gewährleisten.

- Entwässerungssystem: Bau von Entwässerungsgräben und Kläranlagen, um Wasseransammlungen und Wasserverschmutzung zu verhindern.

- Fermentationsanlagen

- Gärtanks oder Gärbecken: werden für die Fermentierung von Rohstoffen verwendet, müssen korrosionsbeständig und leicht zu reinigen sein und bestehen in der Regel aus Beton oder korrosionsbeständigen Materialien.

- Spur für Kompostwendemaschine: Wenn eine Kompostwendemaschine vorhanden ist, muss eine Spur angelegt werden.

- Umweltschutzanlagen

- Abgasbehandlungsanlagen: wie Desodorierungstürme, Staubabscheider usw., um Abgasemissionen zu reduzieren.

- Abwasseraufbereitungsanlagen: Bau von Sedimentationsbecken, Filterbecken usw. zur Aufbereitung von Produktionsabwässern.

- Lärmschutzvorrichtungen: beispielsweise schalldichte Wände zur Reduzierung der Lärmbelästigung.

- Energie- und Kraftwerke

- Verteilerraum: Installieren Sie Transformatoren, Verteilerkästen usw., um die Stromversorgung sicherzustellen.

- Energieversorgungsanlagen: Wenn Trocknungsanlagen vorhanden sind, müssen Brennstofflager gebaut werden.

- Büro- und Wohnräume

- Bürogebäude: wird für Verwaltung und Büro genutzt.

- Personalunterkunft: Bei Bedarf Personalunterkunft bauen.

- Kantine und Toilette: Stellen grundlegende Einrichtungen für den Alltag bereit.

- Straßen und Logistikkanäle

- Fabrikstraßen: Bauen Sie Straßen, die Werkstätten und Lagerhäuser verbinden, um einen reibungslosen Transport zu gewährleisten.

- Logistikkorridore: Gewährleisten Sie einen bequemen Zugang für Transportfahrzeuge für Rohstoffe und Fertigprodukte.

- Zäune und Tore

- Zäune: Bauen Sie Zäune, um die Sicherheit des Fabrikgeländes zu gewährleisten.

- Tore: Richten Sie Haupteingänge und Nebeneingänge ein, um die Verwaltung und den Transport zu vereinfachen.

- Begrünung und Landschaft

- Grüngürtel: Begrünung rund um und innerhalb des Fabrikgeländes zur Verbesserung der Umwelt.

- Landschaftsgestaltung: Gestalten Sie die Landschaft angemessen, um das Image des Werksgeländes aufzuwerten.

- Feuerlöschanlagen

- Brandschutzwege: Sorgen Sie für einen reibungslosen Zugang für Feuerwehrfahrzeuge.

- Feuerlöschgeräte: Ausgestattet mit Feuerlöschern, Hydranten usw.

Der Tiefbau des Projekts zur Herstellung organischer Düngemittel umfasst den Bau der Anlage, die Bodenverfestigung, das Entwässerungssystem, Fermentationsanlagen, Umweltschutzanlagen, Energieversorgungsanlagen, Büro- und Wohnanlagen, Straßen und Logistikkanäle, Mauern und Tore, Begrünung und Landschaftsgestaltung sowie Brandbekämpfungsanlagen usw., um einen effizienten, umweltfreundlichen und sicheren Betrieb der Produktionslinie zu gewährleisten.

Für die meisten Kunden besteht die Hauptkonstruktion aus der Produktionswerkstatt, der Rohstoffwerkstatt, der Fermentationswerkstatt und der Fertigproduktwerkstatt, wobei der Bau weiterer Einrichtungen entsprechend dem Kapitalbudget ausgewählt werden kann.

Wie viel Fläche wird für den Bau einer Produktionsanlage für organischen Dünger benötigt? Wie groß muss das Fabrikgebäude sein?

Die Grundfläche und die Anlagengröße einer Produktionslinie für organische Düngemittel hängen von mehreren Faktoren ab, darunter Produktionsumfang, Prozessablauf, Auswahl der Anlagen, Anforderungen an die Lagerung von Rohstoffen und Fertigprodukten usw. Im Folgenden finden Sie einige gängige Referenzdaten und Überlegungen:

1. Faktoren, die die Grundfläche und die Anlagengröße beeinflussen

(1) Produktionsmaßstab:

- Kleine Anlage zur Herstellung von organischem Dünger (Jahresproduktion unter 5.000 Tonnen): geringe Grundfläche, in der Regel 2.000 bis 5.000 Quadratmeter.

- Mittlere Produktionsanlage für organischen Dünger (Jahresproduktion 5.000–20.000 Tonnen): große Grundfläche, in der Regel 5.000–15.000 Quadratmeter.

- Große Produktionsanlage für organischen Dünger (Jahresproduktion über 20.000 Tonnen): größere Grundfläche, in der Regel über 15.000 Quadratmeter.

(2) Ablauf des Produktionsprozesses für organischen Dünger:

Eine komplette Produktionslinie für organischen Dünger umfasst in der Regel: Rohstofflager, Fermentationsbereich, Produktionshalle (Zerkleinerung, Mischen, Granulierung, Trocknung, Kühlung, Siebung, Verpackung), Fertigproduktlager usw.

Jeder Bereich benötigt eine bestimmte Fläche, insbesondere der Fermentationsbereich und die Produktionswerkstatt.

(3) Auswahl der Ausrüstung:

Die Größe und der Automatisierungsgrad der Anlagen beeinflussen die Anforderungen an die Fabrik. Beispielsweise benötigt eine vollautomatische Produktionsanlage für organische Düngemittel möglicherweise mehr Platz für die Aufstellung der Anlagen, kann jedoch den manuellen Arbeitsbereich reduzieren.

(4) Lagerung von Rohstoffen und Fertigprodukten:

Die Lagerung von Rohstoffen (wie Vieh- und Geflügelmist, Stroh usw.) und Fertigprodukten erfordert einen größeren Platzbedarf, insbesondere für den Rohstofflagerbereich und das Fertigproduktlager.

(5) Umweltschutzanforderungen:

Umweltschutzanlagen (wie Abgasbehandlung und Abwasserbehandlung) benötigen ebenfalls eine bestimmte Fläche.

(6) Anlagenlayout:

Im Anlagenbereich müssen ausreichende Durchgänge (z. B. Logistik- und Brandschutzwege) und Grünflächen vorgesehen werden, was sich auch auf die Gesamtfläche auswirkt.

2. Flächenanforderungen der einzelnen Funktionsbereiche

(1) Rohstofflagerbereich:

Rohstoffe müssen in der Regel im Freien gestapelt oder in einem einfachen Schuppen gelagert werden. Die Fläche hängt von der Art der Rohstoffe und dem Lagervolumen ab.

Im Allgemeinen sind 500 bis 2000 Quadratmeter erforderlich.

(2) Fermentationsbereich:

Der Fermentationsbereich ist der Kernbereich, der in der Regel Fermentationstanks oder Fermentationsbecken umfasst.

Die Fläche des Gärbereichs hängt von der Gärmethode (Stapelgärung, Tankgärung usw.) und dem Gärzyklus ab.

Im Allgemeinen sind 1000 bis 5000 Quadratmeter erforderlich.

(3) Produktionswerkstatt:

Die Produktionswerkstatt muss Platz für Anlagen wie Zerkleinerungs-, Misch-, Granulier-, Trocknungs-, Kühl-, Sieb- und Verpackungsanlagen bieten.

Die Höhe der Werkstatt muss in der Regel 5 bis 8 Meter betragen, und die Fläche muss 500 bis 2000 Quadratmeter groß sein.

(4) Lager für Fertigprodukte:

Das Fertigproduktlager dient zur Lagerung von verpackten organischen Düngemitteln. Die Fläche hängt von der Produktionsmenge und dem Lagerzyklus ab.

Im Allgemeinen sind 500 bis 3000 Quadratmeter erforderlich.

(5) Bereich Umweltschutzanlagen:

Einschließlich Abgasbehandlungsanlagen (z. B. Desodorierungsturm), Abwasserbehandlungsbecken usw.

Im Allgemeinen sind 200 bis 1000 Quadratmeter erforderlich.

(6) Büro- und Wohnbereich:

Einschließlich Büros, Personalunterkünfte, Kantinen usw.

Im Allgemeinen sind 200 bis 1000 Quadratmeter erforderlich.

(7) Straßen und Begrünung:

Logistikkorridore und Brandschneisen müssen innerhalb des Werksgeländes reserviert werden und machen in der Regel 10%-20% der Gesamtfläche aus.

3. Anforderungen an die Höhe von Fabrikgebäuden

Die Höhe der Produktionshalle muss in der Regel 5 bis 8 Meter betragen, um Platz für Geräte und Lüftungssysteme zu bieten.

Die Höhe des Rohstofflagers und des Fertigproduktlagers kann etwas geringer sein, muss jedoch den Lager- und Transportanforderungen entsprechen.

Bei der Planung der Fläche und des Layouts der Produktionsanlage für organische Düngemittel berücksichtigen unsere Ingenieure spezifische Anforderungen, den Prozessablauf und Umweltschutzauflagen, um ein sinnvolles Fabriklayout zu entwerfen, das eine effiziente Produktion und die Einhaltung von Umweltvorschriften gewährleistet.

Welche Branchen eignen sich für Investitionen in Produktionsanlagen für organische Düngemittel?

Investitionen in Produktionslinien für organische Düngemittel haben breite Marktchancen, insbesondere aufgrund der weltweiten Trends in Richtung ökologischer Landbau, Umweltschutzpolitik und nachhaltige Entwicklung.

Landwirtschaft und Lebensmittelindustrie:

Ökologischer Landbau: Die weltweite Fläche für ökologischen Landbau wächst weiter, insbesondere in Europa, Nordamerika und im asiatisch-pazifischen Raum. Nach Angaben der IFOAM (International Federation of Organic Agriculture Movements) hat die weltweite Fläche für ökologischen Landbau 72 Millionen Hektar überschritten, und es besteht eine enorme Nachfrage nach organischen Düngemitteln. Derzeit fördern viele Lebensmittelunternehmen nachhaltige Lieferketten, und Investitionen in Produktionslinien für organische Düngemittel können ihnen eine stabile Versorgung mit organischen Rohstoffen sichern.

Tierhaltung:

Viehzucht- und Geflügelzuchtbetriebe: In der Tierhaltung fallen große Mengen an Vieh- und Geflügelmist an, der als Rohstoff für organische Düngemittel verwendet werden kann. Investitionen in Produktionslinien für organische Düngemittel können Zuchtbetrieben dabei helfen, Abfallressourcen zu verwerten und zusätzliche Einnahmen zu erzielen.

Umweltschutz und Abfallwirtschaft:

Abfallentsorgungsunternehmen: Produktionslinien für organische Düngemittel können landwirtschaftliche Abfälle (wie Stroh, Obst- und Gemüsereste) und städtische organische Abfälle in organische Düngemittel umwandeln, was dem Konzept der Kreislaufwirtschaft entspricht.

Garten- und Landschaftsbauindustrie:

Gartenbaubetriebe: Organische Düngemittel sind in der heimischen Gartenarbeit, auf Golfplätzen, in Parks und anderen Bereichen sehr gefragt. Gartenbaubetriebe können in Produktionslinien für organische Düngemittel investieren, um die Marktnachfrage zu bedienen.

Energie- und Biotechnologiebranche:

Bioenergieunternehmen: Bei der Herstellung von organischem Dünger können Nebenprodukte (wie Biogas) entstehen, die von Bioenergieunternehmen als erneuerbare Energiequelle genutzt werden können.

Da derzeit sehr viele verschiedene Rohstoffe für die Herstellung von organischem Dünger verwendet werden, sind die Branchen, die in Produktionslinien für organischen Dünger investieren, nicht auf die oben genannten beschränkt. Immer mehr Kunden aus anderen Branchen bereiten sich ebenfalls darauf vor, in die Branche der organischen Düngemittelverarbeitung einzusteigen.

Wie stellt man organischen Dünger aus Hühnermist her?

Der Produktionsprozess von organischem Dünger aus Hühnermist umfasst mehrere Schritte.

- Zunächst wird der Hühnermist fermentiert, wobei dieser Schritt durch das effiziente Wenden der Kompostwendemaschine vollständig abgeschlossen wird.

- Anschließend werden die Rohstoffe zum Zerkleinern in den Brecher gegeben und dann durch die Siebmaschine geleitet, um die Gleichmäßigkeit der Rohstoffe sicherzustellen.

- Anschließend werden die Zutaten über das automatische Dosiersystem dosiert, erneut durch den Doppelwellenbrecher zerkleinert und durch den Hühnermistgranulator zu granuliertem organischem Dünger verarbeitet.

- Danach trocknet der Trockner die Pellets, der Staubabscheider entfernt Staub und der Kühler kühlt.

- Schließlich werden die entstaubten und gekühlten Pellets von der Beschichtungsmaschine beschichtet, dann von der Siebmaschine fein gesiebt, von der automatischen Verpackungsmaschine verpackt und schließlich werden die fertigen Produkte eingelagert.

Jeder Produktionsprozess erfordert spezielle Ausrüstung, um abgeschlossen zu werden.

- Zunächst werden die Materialien aufgeschichtet und fermentiert. Dieser Prozess wird durch die Trogkompostwendemaschine effizient durchgeführt. Ihr neues Design spart nicht nur Platz, sondern reduziert auch die Investitionskosten für die Ausrüstung.

- Anschließend kommen nacheinander die Zerkleinerungsanlage, die Zuführ- und Mischanlage, die Granulieranlage, die Siebanlage, die Trocknungsanlage und die Verpackungsanlage zum Einsatz, die zusammen eine vollautomatische Produktionslinie bilden.

- Die gesamte Düngemittelproduktionsanlage spart Zeit und Arbeitskraft, und in der Regel sind nur 6 Personen erforderlich, um den gesamten Betrieb zu gewährleisten.

Darüber hinaus müssen wir auch die Zusammensetzung der Investitionskosten für die Produktionsanlage für organischen Dünger aus Hühnermist verstehen. Dies wird uns helfen, den Betrieb und die Investitionen der Produktionslinie umfassender zu verstehen.

Die Investitionskosten für die Produktionsanlage für organischen Dünger aus Hühnermist umfassen viele Aspekte.

- Zunächst einmal sind die Rohstoffkosten die Grundlage, die direkt die Produktionskosten des Produkts bestimmen.

- Zweitens dürfen die Transportkosten nicht außer Acht gelassen werden, insbesondere beim Transport von Rohstoffen und Fertigprodukten über große Entfernungen.

- Darüber hinaus sind auch die Arbeitskosten ein wichtiger Faktor, einschließlich des Arbeitseinsatzes im Produktionsprozess.

- Gleichzeitig sind auch die Abschreibungskosten für Geräte, Verpackungskosten sowie der Energieverbrauch für die Wartung und Verwaltung der Geräte Ausgabenposten, die berücksichtigt werden müssen.

Durch ein umfassendes Verständnis dieser Kostenkomponenten können wir die Investitionen und den Betrieb der Produktionsanlage für organischen Dünger aus Hühnermist besser planen und kontrollieren.

Ich möchte eine Produktionslinie für organischen Dünger mit einer Kapazität von 1–2 Tonnen pro Stunde bauen. Können Sie mir die Ausrüstungsliste zusenden?

Zunächst müssen wir die Technologie zur Verarbeitung von organischem Dünger festlegen und dann die entsprechenden Anlagen auswählen. Nachfolgend finden Sie eine Standardkonfiguration für eine Produktionslinie für organischen Dünger mit einer Kapazität von 1–2 t/h:

| Nein. | Artikel | Menge |

| 1 | Kompostwender | 1 Satz |

| 2 | Ladevorrichtung | 1 Satz |

| 3 | Förderband | 1 Satz |

| 4 | Vertikalbrecher | 1 Satz |

| 5 | Förderband | 1 Satz |

| 6 | Pulversiebmaschine | 1 Satz |

| 7 | Förderband | 1 Satz |

| 8 | Horizontalmischer | 1 Satz |

| 9 | Schneckenförderer | 1 Satz |

| 10 | Förderband | 1 Satz |

| 11 | Granulator für organischen Dünger | 1 Satz |

| 12 | Granulatpoliermaschine | 1 Satz |

| 13 | Förderband | 1 Satz |

| 14 | Rotationstrockner | 1 Satz |

| 15 | Heißluft-Ofen | 1 Satz |

| 16 | Zyklon | 1 Satz |

| 17 | ID-Fan | 1 Satz |

| 18 | Förderband | 1 Satz |

| 19 | Granulat-Siebmaschine | 1 Satz |

| 20 | Zyklon | 1 Satz |

| 21 | ID-Fan | 1 Satz |

| 22 | Förderband | 1 Satz |

| 23 | Förderband | 1 Satz |

| 24 | Förderband | 1 Satz |

| 25 | Granulatverpackungsmaschine | 1 Satz |

| 26 | Staubauffangrohre | 1 Satz |

| 27 | Schaltschrank | 1 Satz |

| 28 | Betrag | 27 Sätze |

| 29 | Versandkosten | 3 Stück |

| 30 | Gesamtbetrag | 27 Sätze |

Welche Ausrüstung wird benötigt, um eine Produktionslinie für 3-5 Tonnen organischen Dünger aus Kuhdung zu entwickeln?

Nachfolgend finden Sie eine Liste mit Standardausrüstung für eine Produktionslinie für organischen Dünger mit einer Kapazität von 3–5 t/h. Wenn Ihre Rohstoffe Zuckerrohrbagasse, Kuhdung, Schaf- und Ziegenkot, Hühnerkot, Schlachthofschlamm und Sägemehl usw. sind, können Sie sich an dieser Konfiguration der Produktionslinie orientieren:

| Nein. | Artikel | Menge |

| 1 | Raupenbagger | 1 Satz |

| 2 | Ladevorrichtung | 1 Satz |

| 3 | Vertikalbrecher | 1 Satz |

| 4 | Pulversiebmaschine | 1 Satz |

| 5 | Düngemittelgranulator | 1 Satz |

| 6 | Granulatpoliermaschine | 1 Satz |

| 7 | Rotationstrockner | 1 Satz |

| 8 | Heißluft-Ofen | 1 Satz |

| 9 | Zyklon für Trockner | 1 Satz |

| 10 | ID-Fan | 1 Satz |

| 11 | Rotationskühler | 1 Satz |

| 12 | Zyklon für Kühler | 1 Satz |

| 13 | ID-Lüfter für Kühler | 1 Satz |

| 14 | Granulat-Siebmaschine | 1 Satz |

| 15 | Granulatverpackungsmaschine | 1 Satz |

| 16 | Förderband*5m | 2er-Set |

| 17 | Förderband*6m | 3er-Set |

| 18 | Förderband*7m | 1 Satz |

| 19 | Förderband*9 m | 1 Satz |

| 20 | Förderband*10 m | 1 Satz |

| 21 | Förderband*16 m | 1 Satz |

| 22 | Breitbandförderer mit großer Neigung*5 m | 1 Satz |

| 23 | Großes Steigförderband*6 m | 1 Satz |

| 24 | Großes Steigförderband*7 m | 1 Satz |

| 25 | Staub Rohrleitung und Schornstein | 1 Satz |

| 26 | Schaltschrank | 1 Satz |

| 27 | Gesamtbetrag | 29er |

| 28 | Versandkosten | 5 Stück |

| 29 | Gesamtbetrag | 29 Sätze |

Gibt es bei der Verarbeitung von organischen Düngemitteln aus unterschiedlichen Rohstoffen große Unterschiede in der Verarbeitungstechnologie?

Ja, es gibt erhebliche Unterschiede in der Verarbeitungstechnologie und den Anlagen bei der Herstellung von organischen Düngemitteln aus unterschiedlichen Rohstoffen. Die Wahl der Rohstoffe wirkt sich auf den gesamten Produktionsprozess aus, von der Vorbehandlung bis zur endgültigen Produktformulierung. Nachfolgend finden Sie eine detaillierte Erklärung, wie verschiedene Rohstoffe die Verarbeitungstechnologie und die Anlagen beeinflussen:

1. Rohstoffe und ihre Eigenschaften

Verschiedene Rohstoffe haben einzigartige Eigenschaften, die sich auf die erforderlichen Verarbeitungsmethoden und -anlagen auswirken:

| Rohstoff | Eigenschaften | Verarbeitungsherausforderungen |

|---|---|---|

| Tierdung | Hoher Feuchtigkeitsgehalt, hoher Stickstoffgehalt, kann Krankheitserreger enthalten. | Erfordert Entwässerung, Kompostierung zur Abtötung von Krankheitserregern und Geruchskontrolle. |

| Pflanzenreste | Trocken, hoher Kohlenstoffgehalt, niedriger Stickstoffgehalt. | Muss zerkleinert, mit stickstoffreichen Materialien gemischt und länger kompostiert werden. |

| Lebensmittelabfälle | Hoher Feuchtigkeitsgehalt, hoher Gehalt an organischen Stoffen, kann Öle und Salze enthalten. | Erfordert Entwässerung, Entfernung von Verunreinigungen und sorgfältige Kompostierung, um Gerüche zu vermeiden. |

| Klärschlamm | Hoher Feuchtigkeitsgehalt, kann Schwermetalle und Krankheitserreger enthalten. | Erfordert Entwässerung, Sterilisation und Entfernung von Schwermetallen. |

| Industrielle Nebenprodukte | Variable Zusammensetzung (z. B. Brauereiabfälle, Zuckerrohrbagasse). | Erfordert eine Vorbehandlung, um die Zusammensetzung zu standardisieren und Stabilität zu gewährleisten. |

2. Unterschiede in der Technologie zur Herstellung organischer Düngemittel

Die Technologie der Produktionsanlage für organischen Dünger variiert je nach Rohstoff:

A. Vorbehandlung

- Tierdung:

- Entwässerung zur Reduzierung der Feuchtigkeit.

- Kompostierung zur Beseitigung von Krankheitserregern und Stabilisierung von Nährstoffen.

- Pflanzenreste:

- Zerkleinern oder Mahlen, um die Größe zu reduzieren.

- Mischen mit stickstoffreichen Materialien (z. B. Gülle), um das Kohlenstoff-Stickstoff-Verhältnis (C/N) auszugleichen.

- Lebensmittelabfälle:

- Entfernung von nicht organischen Verunreinigungen (z. B. Kunststoffe, Metalle).

- Entwässerung und Vermischung mit Füllstoffen (z. B. Sägemehl, Stroh).

- Klärschlamm:

- Entwässerung und Sterilisierung (z. B. thermische Behandlung, Kalkstabilisierung).

- Entfernung von Schwermetallen (falls erforderlich).

- Industrielle Nebenprodukte:

- Zerkleinern, Mahlen oder Trocknen zur Standardisierung des Materials.

B. Kompostierung

- Tierdung:

- Aerobe Kompostierung mit regelmäßigem Wenden, um eine ausreichende Belüftung und die Reduzierung von Krankheitserregern zu gewährleisten.

- Pflanzenreste:

- Längere Kompostierungszeit aufgrund des hohen Kohlenstoffgehalts.

- Zugabe von Stickstoffquellen (z. B. Harnstoff, Gülle) zur Beschleunigung der Zersetzung.

- Lebensmittelabfälle:

- Erfordert sorgfältige Überwachung, um Gerüche und Schädlinge zu vermeiden.

- Es dürfen geschlossene Kompostierungssysteme (z. B. Kompostierung in Behältern) verwendet werden.

- Klärschlamm:

- Kompostierung mit Füllstoffen zur Verbesserung der Belüftung und Reduzierung der Feuchtigkeit.

- Industrielle Nebenprodukte:

- Die Kompostierungsdauer und -methode hängen vom jeweiligen Material ab (z. B. zersetzt sich Zuckerrohrbagasse schneller als Holzspäne).

C. Nachbearbeitung

- Alle Materialien:

- Sieben zur Entfernung übergroßer Partikel.

- Zerkleinern und Mahlen, um eine einheitliche Partikelgröße zu erzielen.

- Granulierung (optional) zur Herstellung von Pellets für eine einfachere Anwendung.

- Trocknen und Kühlen, um die Feuchtigkeit zu reduzieren und das Produkt zu stabilisieren.

Gibt es bei der Verarbeitung von organischen Düngemitteln aus unterschiedlichen Rohstoffen große Unterschiede hinsichtlich der erforderlichen Anlagen?

Die Wahl der Ausrüstung für eine Anlage zur Herstellung von organischem Dünger hängt von den Rohstoffen und den Verarbeitungsanforderungen ab:

| Verarbeitungsschritt | Tierdung | Pflanzenreste | Lebensmittelabfälle | Klärschlamm | Industrielle Nebenprodukte |

|---|---|---|---|---|---|

| Vorbehandlung | Entwässerungsmaschine, Mischer. | Schredder, Zerkleinerer. | Verunreinigungsabscheider, Mischer. | Entwässerungsmaschine, Sterilisator. | Schredder, Trockner. |

| Kompostierung | Kompostwender, Mieten-System. | Kompostwender, Mischer. | Komposter im Behälter. | Kompostwender, Mischgerät für Füllstoffe. | Kompostwender, Mischer. |

| Nachbearbeitung | Siebmaschine, Brecher, Granulator. | Siebmaschine, Brecher, Granulator. | Siebmaschine, Brecher, Granulator. | Siebmaschine, Brecher, Granulator. | Siebmaschine, Brecher, Granulator. |

| Geruchskontrolle | Biofilter, chemischer Wäscher. | In der Regel nicht erforderlich. | Biofilter, geschlossenes System. | Biofilter, chemischer Wäscher. | In der Regel nicht erforderlich. |

Wie stellt man aus Küchenabfällen organischen Dünger her?

Die Produktionsanlage für organischen Dünger aus Küchenabfällen ist ein systematischer Produktionsprozess, bei dem Küchenabfälle in organischen Dünger umgewandelt werden und der mehrere Prozessschritte umfasst. Im Folgenden wird der detaillierte Produktionsprozess der Produktionsanlage für Dünger aus Küchenabfällen beschrieben:

- Vorbehandlung von Küchenabfällen

Sammlung und Transport: Sammeln Sie Küchenabfälle aus Haushalten, Restaurants, Kantinen und anderen Orten und transportieren Sie diese zur Behandlungsanlage.

Sortieren und Zerkleinern: Entfernen Sie nicht-organische Verunreinigungen wie Plastik, Metall, Glas usw. durch manuelles oder maschinelles Sortieren. Verwenden Sie einen Zerkleinerer, um die Küchenabfälle für die weitere Verarbeitung in kleine Stücke (in der Regel weniger als 5 cm) zu zerkleinern.

- Behandlung von Dehydrierung

Reduzieren Sie den Wassergehalt von Küchenabfällen, um die anschließende Fermentierung zu erleichtern. Reduzieren Sie den Wassergehalt von Küchenabfällen von 80%-90% auf 60%-70%.

- Fermentationsbehandlung

Die Fermentation ist der zentrale Schritt bei der Umwandlung von Küchenabfällen in organischen Dünger und wird in aerobe Fermentation und anaerobe Fermentation unterteilt.

(1) Aerobe Fermentationsverfahren:

Mischen Sie die getrockneten Küchenabfälle mit Conditionern (wie Stroh, Sägemehl und bakteriellen Wirkstoffen) und stellen Sie das Kohlenstoff-Stickstoff-Verhältnis (C/N) auf 25:1-30:1 ein. Schichten Sie die Mischung in einem Fermentationsbehälter oder Fermentationsbecken auf und wenden Sie den Haufen regelmäßig, um ihn mit Sauerstoff zu versorgen. Die Fermentationstemperatur wird auf 50-70 °C geregelt und dauert 15-30 Tage.

(2) Anaerober Fermentationsprozess:

Geben Sie die Küchenabfälle in einen anaeroben Fermentationsbehälter und fügen Sie anaerobe Bakterien hinzu. Durch die Fermentation unter anaeroben Bedingungen entstehen Biogas und organischer Dünger. Der Fermentationszyklus dauert 30 bis 60 Tage.

- Vorführung:

Verwenden Sie eine Siebmaschine, um das fermentierte Material zu sieben und große Stücke zu entfernen, die nicht vollständig zersetzt wurden.

- Zerkleinern:

Verwenden Sie einen Bio-Düngerbrecher, um das gesiebte Material weiter zu zerkleinern und gleichmäßige Partikel zu gewährleisten.

- Mischen:

Fügen Sie nach Bedarf funktionelle bakterielle Wirkstoffe oder Nährstoffe (wie Phosphor und Kalium) hinzu, um die Düngemitteleffizienz zu verbessern.

- Granulierung:

Verwenden Sie einen Granulator für organischen Dünger, um das Material in Granulat umzuwandeln, das sich leicht lagern und ausbringen lässt.

- Trocknen und Kühlen:

Verwenden Sie einen Trockner für organische Düngemittel, um den Feuchtigkeitsgehalt der Granulate zu reduzieren (in der Regel weniger als 20%) und kühlen Sie sie anschließend mit einem Kühler ab.

- Verpackung und Lagerung

- Verpackung: Verwenden Sie eine automatische Verpackungsmaschine, um den organischen Dünger in Säcke zu verpacken, in der Regel 10-50 kg/Sack.

- Lagerung: Lagern Sie das fertige Produkt in einem trockenen, gut belüfteten Lagerraum, um Feuchtigkeit zu vermeiden.

- Umweltschutzbehandlung

(1) Abgasbehandlung:

Der während des Fermentationsprozesses entstehende Geruch wird durch einen biologischen Filter oder einen chemischen Wäscher behandelt.

(2) Abwasserbehandlung:

Das während des Entwässerungsprozesses anfallende Abwasser wird durch Sedimentation, Filtration, biologische Behandlung usw. gemäß den geltenden Normen abgeleitet.

(3) Rückstandsbehandlung:

Die ausgesiebten, nicht zersetzten Rückstände können in die Fermentationsphase zurückgeführt oder als Brennstoff verwendet werden.

Welche Kompostierungsmaschinen sind in Anlagen zur Herstellung von organischem Dünger verfügbar?

Zu den Fräsen, die in Anlagen zur Herstellung von organischem Dünger eingesetzt werden können, gehören die folgenden:

(1) Muldenförmiger Kompostwender

Auch bekannt als Schienenkompostwender, Schienenkompostwender oder Kompostwender, ist er die ideale Wahl für die Kompostierung von organischen Abfällen wie Vieh- und Geflügelmist, Schlammabfällen, Filterkuchen aus Zuckerfabriken, Tresterkuchen und Strohsägemehl.

Diese Art von Ausrüstung wird häufig in Anlagen für organische Düngemittel und Mischdünger eingesetzt. Sie umfasst einen Lauffermentierungstank, eine Laufbahn, eine Stromversorgungseinrichtung, einen Kompostwendeteil und eine Trogtransfervorrichtung (geeignet für den Mehrtrogbetrieb).

Unter diesen verfügt der Teil zum Wenden des Komposts über einen effizienten Rollentrieb, der in zwei Typen unterteilt ist: hebbar und nicht hebbar.

(2) Rotationskompostwender

Entwickelt für die Verarbeitung von organischen Abfällen mit großer Spannweite und hoher Tiefe, wie z. B. Vieh- und Geflügelmist, Schlammabfälle, Filterkuchen aus Zuckerfabriken, Tresterkuchen und Strohsägemehl. Diese Anlage wird häufig in Anlagen für organische Düngemittel, Mischdünger, Schlamm und Abfall, im Gartenbau und an anderen Orten eingesetzt, um die Fermentierung, Kompostierung und Entwässerung zu unterstützen.

(3) Crawler-Drehmaschine

Die Raupen-Drehmaschine verfügt über einen Allradantrieb, kann vorwärts und rückwärts fahren sowie drehen und wird von einer einzigen Person bedient. Das Gerät lässt sich leicht auf der vorab gestapelten Langstreifen-Düngemittelmaschine bedienen, und die Düngemittelrohstoffe werden durch die rotierende Klinge unter der Maschine gedreht, aufgelockert und bewegt. Nach Abschluss des Vorgangs entsteht ein neuer Streifenstapel, der sowohl für Freilandflächen als auch für Gewächshäuser in Werkstätten geeignet ist.

Die Crawler-Drehmaschine ist mit einer Walze und einem messerförmigen Zahn ausgestattet, der sich besonders für die flache Stapelfermentation eignet. Sie verfügt sowohl über Dreh- als auch über Zerkleinerungsfunktionen. Sie kann nicht nur das Grundmaterial für Dünger, Schlamm und andere Materialien mit Bakterien gleichmäßig wenden, sondern auch die fermentierten Plattenagglomerate effektiv zerkleinern. Sie ist eine unverzichtbare Spezialausrüstung in der Düngemittelherstellung.

Die Anlage eignet sich besonders für die Prozessanforderungen der mikrobiellen Fermentation und Lagerung von Gülle und kann die viskose Lagergülle effektiv mit mikrobiellen Präparaten und Strohpulver vermischen. Im Vergleich zur Tiefbehälterfermentation ist sie schneller und unterdrückt schädliche Gase, die während des Fermentationsprozesses entstehen, wie Schwefelwasserstoff, Ammoniak und Indol, was sowohl umweltfreundlich als auch effizient ist.

Darüber hinaus zeichnet sich der Raupenkompostwender durch eine ausgewogene Leistung, einen geringen Energieverbrauch und eine hohe Produktionsleistung aus, wodurch die Produktionskosten für bio-organischen Dünger gesenkt werden. Dank seines durchdachten Designs und seiner zuverlässigen Leistung ist er leicht zu steuern, einfach am Kompostplatz einzusetzen und bequem zu warten.

(4) Kettenplatten-Kompostwender

Der Kettenplatten-Kompostwender ist für die aerobe Kompostierung von organischen Feststoffabfällen wie Vieh- und Geflügelmist, Schlamm, Müll und Stroh in Trögen konzipiert. Sein Laufsystem nutzt eine fortschrittliche Technologie zur variablen Frequenzregelung, die sich nicht nur an unterschiedliche Materialien anpasst, sondern auch einen reibungslosen Betrieb gewährleistet.

Die effiziente Kompostwendeleistung sorgt für eine gute Leistung bei Arbeiten in tiefen Behältern, wodurch der Fermentationszyklus erheblich verkürzt und die Produktionseffizienz sowie die Produktqualität verbessert werden. Darüber hinaus kann die Maschine die Fahrgeschwindigkeit flexibel an den Materialwiderstand anpassen, um die Anpassungsfähigkeit und Flexibilität zu verbessern.

Nach der Ausstattung mit einem Transferfahrzeug können Mehrtankgeräte gemeinsam genutzt werden, wodurch sich der Produktionsumfang leicht erweitern und der Nutzwert der Geräte verbessern lässt. Die Preisspanne für kleine Kettenplatten-Bodenwender liegt zwischen 60.000 und 100.000 Yuan, wobei der konkrete Preis vom Hersteller abhängt.

Der Fermentiertank für organischen Dünger ist die ideale Wahl für die Behandlung organischer Abfälle wie Schweinegülle, Hühnermist, Kuhmist, Schafmist, Pilzrückstände, Rückstände aus der chinesischen Medizin, Getreidestroh usw. Der harmlose Behandlungsprozess dauert nur 10 Stunden, benötigt wenig Platz und ist umweltfreundlich (geschlossene Fermentierung).

Der Fermentationstank kann Schädlinge und Eier vollständig abtöten, und die hohe Temperatur kann auf 80-100 °C eingestellt werden, was für die Bedürfnisse der meisten Zuchtbetriebe, der Kreislaufwirtschaft und der ökologischen Landwirtschaft sehr gut geeignet ist, um die Ressourcennutzung von Abfällen zu realisieren.

Die Preisspanne für Bodenwender liegt zwischen 20.000 und 300.000 US-Dollar, wobei der konkrete Preis vom Hersteller abhängt.

ÜBER RICHI MACHINERY

RICHI MACHINERY ist seit über zwei Jahrzehnten ein Branchenführer auf dem Markt für schlüsselfertige Düngemittelverarbeitungsanlagen. Unser kompetentes Produkt- und Ingenieurteam bietet hochwertige mechanische und konstruktive Dienstleistungen für alle unsere schlüsselfertigen Lösungen. Von einzelnen Düngemittelherstellungsmaschinen bis hin zur Installation kompletter Düngemittelproduktionslinien liefern wir die Qualität und Konsistenz, die die weltweit fortschrittlichsten Düngemittelindustrien verlangen.

- Kompetente Lösungen für Düngemittelanlagen, gestützt durch unser ISO-Qualitätskontrollsystem.

- Präzisionsausrüstung für Düngemittel und Fähigkeiten zur Installation von Düngemittelproduktionsanlagen.

- Schlüsselfertige Herstellung von Maschinen für Düngemittelfabriken.

- Hochwertige Düngemittelanlagen und Anpassungsoptionen für Düngemittelproduktionslinien, einschließlich der Anpassung verschiedener Teile, der Kombination verschiedener Anlagen, langlebiger Lackierungen, Grundierungen und Pulverbeschichtungen.