Eficiencia, innovación, fiabilidad

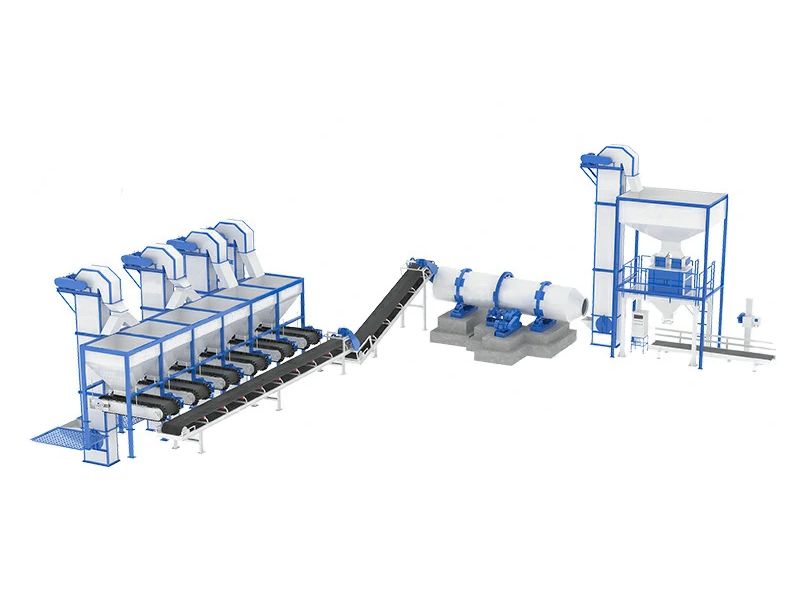

Planta de producción de fertilizantes orgánicos

Las plantas de producción de fertilizantes orgánicos representan soluciones específicas y flexibles que abarcan todo el proceso, desde la alimentación hasta el envasado. Se trata de una línea de producción que convierte los residuos orgánicos en fertilizantes orgánicos mediante una serie de equipos mecánicos y flujos de proceso. Esta línea de producción utiliza principalmente residuos orgánicos como estiércol de ganado y aves de corral, paja vegetal y basura urbana como materias primas, y los convierte en fertilizantes orgánicos ricos en nutrientes mediante tecnología de fermentación biológica.

Solución para planta de producción de fertilizantes orgánicos

— Maquinaria Richi —

La planta de producción de fertilizantes orgánicos abarca un conjunto completo de sistemas de procesamiento de fertilizantes orgánicos, desde las materias primas procedentes del estiércol del ganado y las aves de corral, pasando por la acumulación y fermentación de residuos agrícolas y forestales, residuos alimentarios y otros accesorios, hasta la producción de fertilizantes orgánicos.

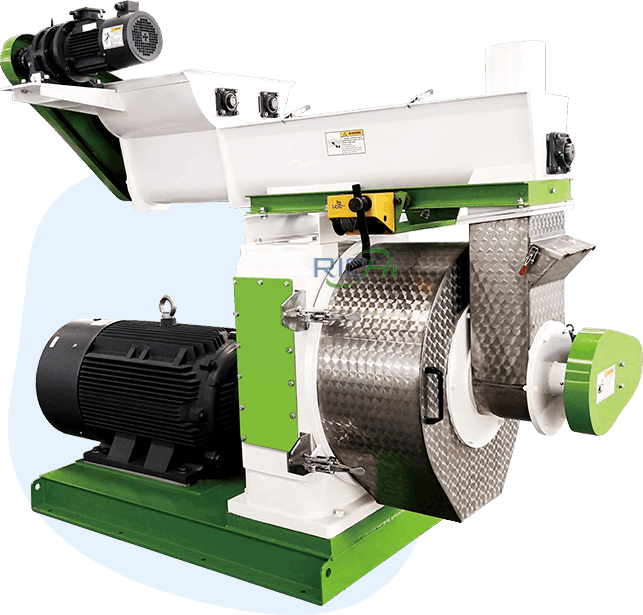

Esta línea de producción no solo incluye diversos eslabones de la producción de fertilizantes, como la fermentación del estiércol, la mezcla de materias primas, el procesamiento de gránulos, el secado y el envasado, sino que también implica muchos flujos de proceso, como equipos de fermentación, equipos de granulación, equipos de trituración, equipos de mezcla, equipos de cribado, equipos de enfriamiento, equipos de secado, equipos de recubrimiento y equipos de envasado automático.

Existen muchos tipos de fertilizantes orgánicos, incluyendo fertilizantes granulados y en polvo, así como fertilizantes orgánicos puros, fertilizantes bioorgánicos y fertilizantes compuestos orgánicos-inorgánicos.

Desde máquinas para la producción de fertilizantes individuales hasta plantas completas para la producción de fertilizantes orgánicos. Y todo lo demás. RICHI Machinery diseña y construye líneas completas de producción de fertilizantes orgánicos, células de producción personalizadas y equipos individuales para muchos segmentos de la industria de los fertilizantes.

Los clientes adecuados para invertir en líneas de producción de fertilizantes orgánicos incluyen: granjas ganaderas y avícolas, empresas agrícolas, empresas alimentarias, empresas de protección medioambiental, empresas de reciclaje de residuos, fábricas de cerveza y todos los demás lugares que generan residuos orgánicos.

1-60 T/H

Capacidad de producción

Polvo y gránulos

Tipo de producto

Ventajas de la línea de producción de fertilizantes orgánicos

Nuestra línea de producción de fertilizantes orgánicos adopta tecnología de fermentación aeróbica a alta temperatura, que abarca múltiples eslabones, como la regulación de la humedad, el ajuste de la relación carbono-nitrógeno, el control de la temperatura, la regulación del valor del pH, el tratamiento de ventilación y la aplicación de cepas, con el objetivo de crear fertilizantes orgánicos de alta calidad. La línea de producción de fertilizantes orgánicos construida por RICHI Machinery tiene las siguientes ventajas:

Adaptabilidad:

La línea de procesamiento de fertilizantes orgánicos tiene una amplia gama de aplicaciones y puede procesar una gran variedad de residuos orgánicos, como estiércol de ganado y aves de corral, residuos agrícolas y forestales, lodos, materia orgánica residual, etc.

Personalización:

Las líneas de producción de fertilizantes orgánicos se pueden personalizar y modificar según las diferentes necesidades, estructuras de las plantas, tipos de materias primas, tipos de productos y requisitos del proceso para satisfacer las necesidades personalizadas de los diferentes clientes.

Alta eficiencia:

La línea de producción de fertilizantes orgánicos adopta procesos eficientes de mezcla, trituración, granulación, secado, fermentación y otros, que pueden convertir los residuos orgánicos en fertilizantes orgánicos de alta calidad en poco tiempo y mejorar la eficiencia de la producción. Garantiza que la calidad del fertilizante orgánico producido sea estable y esté garantizada.

Reducir costes:

El uso de líneas de producción de fertilizantes orgánicos permite convertir los residuos orgánicos en fertilizantes orgánicos y reducir el coste de la compra de fertilizantes. Al mismo tiempo, gracias a la alta eficiencia de producción de este equipo, puede satisfacer las necesidades de la producción a gran escala y aportar más beneficios a los agricultores.

Protección del medio ambiente:

La planta de producción de fertilizantes orgánicos utiliza tecnología de fermentación microbiana en el proceso de producción para convertir los residuos orgánicos en fertilizantes orgánicos, logrando el doble objetivo de utilizar eficazmente los recursos y proteger el medio ambiente. Al mismo tiempo, el equipo tiene un bajo consumo energético y ofrece grandes ventajas en cuanto al ahorro de energía.

Inteligente:

Las modernas plantas de producción de fertilizantes orgánicos han introducido sistemas de control avanzados y tecnologías de sensores para lograr operaciones de producción automatizadas e inteligentes. Los operadores pueden supervisar y gestionar el funcionamiento de los equipos mediante sistemas de control remoto o automatizados para mejorar la eficiencia de la producción.

● RICHI MACHINERY

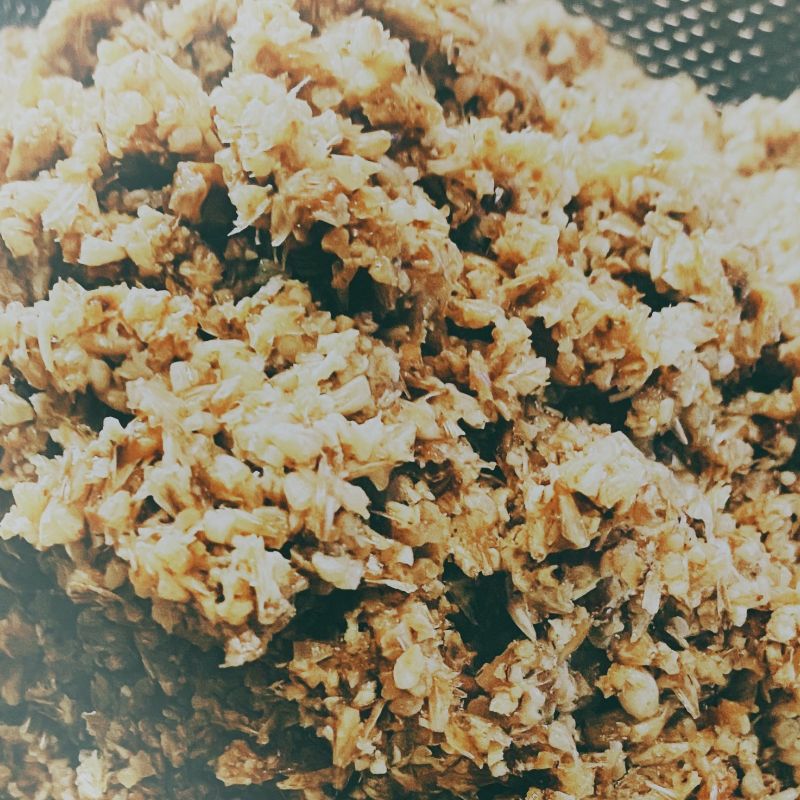

Materias primas para la producción de fertilizantes orgánicos

Las materias primas del fertilizante orgánico son muy variadas, incluyendo principalmente estiércol de ganado y aves de corral, residuos del procesamiento de animales, paja de cultivos, residuos de cocina, harina de soja, harina de semillas de algodón y otros residuos de cultivos oleaginosos, residuos de hongos comestibles, lías de vino, residuos de jardín (como hojas caídas, ramas podadas, etc.), lías de vinagre, residuos vegetales, residuos de yuca, residuos de azúcar, fábricas de papel, mataderos, plantas de procesamiento de alimentos y otros residuos orgánicos.

Al fabricar fertilizantes orgánicos, normalmente se seleccionan y dosifican en función de las características, el contenido nutricional y las necesidades de producción de las materias primas. Al mismo tiempo, para garantizar la calidad y la seguridad de los fertilizantes orgánicos, también son muy importantes el pretratamiento, la fermentación y el procesamiento de las materias primas.

Cabe señalar que algunas materias primas pueden contener sustancias nocivas, como metales pesados y patógenos, por lo que deben someterse a pruebas y procesos rigurosos antes de su uso. Desde las pruebas hasta la producción, se requiere equipo profesional. Por ejemplo, mezclador de fertilizantes orgánicos, granulador, secador de fertilizantes orgánicos, etc.

Estiércol de ganado y aves de corral

Como el estiércol de pollo, el estiércol de vaca, el estiércol de oveja, el estiércol de cerdo, etc. Estos estiércoles son ricos en nutrientes como nitrógeno, fósforo, potasio, etc. También hay harina de pescado, harina de huesos, harina de carne y huesos, etc.

Residuos agrícolas y forestales

Como paja de arroz, paja de trigo, tallos de maíz, cáscara de arroz, bagazo, serrín, cáscaras de cacahuete, cáscaras de coco, cáscaras de plátano, cáscaras de cítricos, etc. Estos residuos agrícolas y forestales pueden convertirse en fertilizantes orgánicos tras su tratamiento.

lodo

Los lodos pueden utilizarse como materia prima para fertilizantes orgánicos mediante compostaje, digestión anaeróbica, secado térmico, etc. Los lodos proceden principalmente de plantas de tratamiento de aguas residuales, plantas de agua y dragados de ríos y lagos.

Desperdicio de alimentos

Como las sobras, las cáscaras de fruta, etc., estos residuos son ricos en materia orgánica y pueden convertirse en fertilizantes orgánicos tras su clasificación, tratamiento y fermentación.

Residuos industriales

Lías de vino, lías de vinagre, residuos de yuca, residuos de azúcar, etc. Estos subproductos industriales pueden convertirse en fertilizantes orgánicos tras su tratamiento.

Otros residuos orgánicos

Las algas marinas, la turba, el ácido húmico, los excrementos de lombrices, la ceniza de madera, los posos de frijoles, la harina de pescado y la harina de huesos también pueden utilizarse como materias primas para la elaboración de fertilizantes orgánicos.

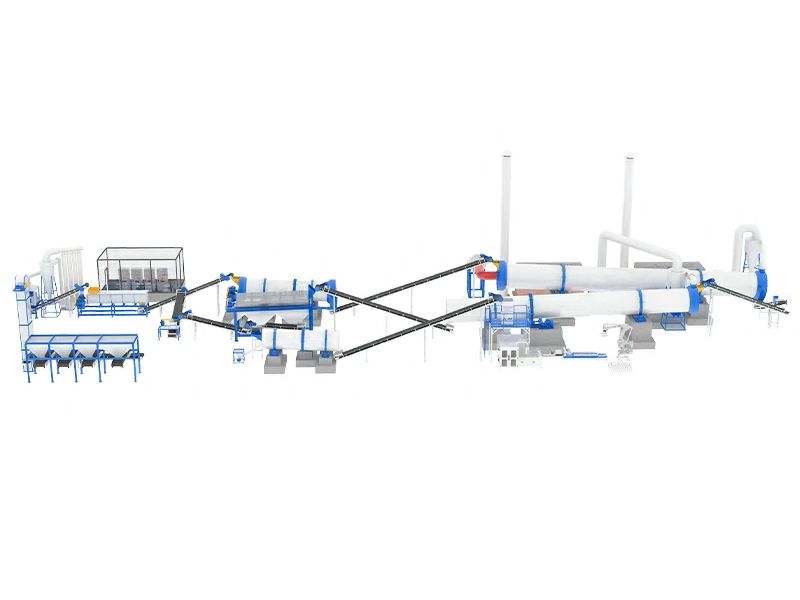

proceso de fabricación de fertilizantes orgánicos

La planta de producción de fertilizantes orgánicos abarca múltiples procesos, tales como fermentación, granulación, trituración, mezcla, cribado, enfriamiento, secado, recubrimiento y envasado automático.

Las líneas de producción de fertilizantes orgánicos se pueden configurar de diversas maneras según los requisitos del proceso, las condiciones de la planta y las condiciones financieras.

Algunos clientes requieren una solución estándar y completa para el proceso de fertilizantes orgánicos, otros solo necesitan tecnología de compostaje y fermentación, y otros requieren tecnología de trituración y mezcla... Según las necesidades del cliente, nuestra tecnología y nuestros equipos de procesamiento de fertilizantes orgánicos se pueden ajustar de manera flexible.

Recolección y clasificación de materias primas

Recoger materias primas orgánicas, como estiércol de ganado y aves de corral, paja, residuos de cocina, etc. Clasificar y cribar para eliminar impurezas no orgánicas, como plástico y metal.

Trituración y mezcla de materias primas

Triturar trozos grandes de materias primas (como paja) hasta obtener partículas pequeñas. Mezclar diferentes materias primas en proporción y ajustar la relación carbono-nitrógeno (25:1 a 30:1).

Ajustar la humedad

Añadir agua o secar las materias primas para ajustar el contenido de humedad a 50%-60% y crear las condiciones adecuadas para la fermentación.

Añadir agente fermentador.

Añadir un agente fermentador (como bacterias EM o Bacillus subtilis) para favorecer la descomposición de la materia orgánica.

Compostaje

Apile las materias primas en montones y cúbralas con materiales transpirables. Remueva los montones con regularidad para garantizar la ventilación y controle la temperatura entre 50 y 70 ℃. El tiempo de fermentación suele ser de 15 a 30 días, hasta que los materiales se descompongan por completo.

Trituración y cribado

Utilice una trituradora de fertilizantes para triturar el material fermentado hasta convertirlo en polvo fino. Separe las impurezas que no se hayan descompuesto completamente para garantizar que el material sea fino y uniforme.

Mezcla de ingredientes y granulación

Añada oligoelementos (como calcio, magnesio, zinc) u otros materiales auxiliares funcionales (como ácido húmico) según sea necesario para mejorar la eficacia del fertilizante. Utilice un granulador para prensar el material y convertirlo en gránulos. Ajuste el tamaño de las partículas (normalmente entre 2 y 5 mm) para satisfacer diferentes necesidades.

Secado y enfriamiento

Envíe los gránulos a la secadora para reducir la humedad a 10%-15% y mejorar la resistencia de las partículas. Enfríe a temperatura ambiente para evitar que los gránulos se aglomeren.

Tratamiento de recubrimiento

Utilice una máquina de recubrimiento para recubrir los gránulos. El material de recubrimiento puede seleccionarse entre resina, parafina o materiales poliméricos. Tras el recubrimiento, se puede mejorar el rendimiento de liberación lenta, la resistencia a la humedad y la resistencia a la compresión de los gránulos.

Selección y embalaje

Utilice una máquina de cribado para separar las partículas aptas. Las partículas demasiado grandes o demasiado pequeñas pueden volver a procesarse. Las partículas acabadas se envasan en bolsas impermeables y se almacenan en un lugar seco y ventilado para evitar la humedad.

Diseño y equipamiento de plantas de producción de fertilizantes orgánicos

— Maquinaria Richi —

Nuestros sistemas de producción de línea completa para fertilizantes orgánicos ofrecen una solución integral para requisitos de producción complejos y propiedades de materias primas, desde la alimentación del producto hasta el envasado final, cubriendo todos los pasos. El diseño del proceso de la planta de producción de fertilizantes orgánicos requiere una consideración exhaustiva de las características de las materias primas, la escala de producción, la selección de equipos, la calidad del producto, la automatización y la inteligencia, la seguridad y la higiene, y los requisitos de protección medioambiental.

Nuestros sistemas de fertilizantes configurables individualmente son perfectos para la producción precisa y eficiente de diversos fertilizantes orgánicos, como polvos y gránulos, optimizando las plantas de producción y aumentando la eficiencia operativa. El diseño modular permite una rápida adaptación a las diferentes propiedades de los fertilizantes orgánicos y las materias primas.

Nuestra planta de fertilizantes orgánicos optimiza todo el proceso de fabricación de fertilizantes orgánicos, lo que se traduce en un aumento significativo de la eficiencia. Integra a la perfección diversas tecnologías de trituración, fermentación, mezcla, granulación, secado y envasado en una única línea de producción coordinada, lo que la hace ideal para industrias que exigen un alto nivel de precisión, automatización y seguridad.

Coste de una planta de producción de fertilizantes orgánicos

— Maquinaria Richi —

El precio de una planta de producción de fertilizantes orgánicos suele oscilar entre 20 000 y 1 500 000 dólares estadounidenses. Este precio solo se refiere al precio de un conjunto completo de equipos para fertilizantes orgánicos.

| Escala de producción | Coste de inversión (USD) | Potencia total | Ciclo de beneficios |

| 1-2 t/h | 20,000-220,000 | 27-75 kW | 0,5-3 años |

| 3-4 t/h | 40,000-350,000 | 47-75 kW | |

| 5-6 t/h | 60,000-480,000 | 53-165 kW | |

| 8-10 t/h | 10,000-600,000 | 68-259 kW | |

| 10-12 t/h | 150,000-800,000 | 125-410 kW | |

| 12-15 t/h | 200,000-1,100,000 | 358-620 kW | |

| 15-20 t/h | 35,0000-1,500,000 | 545-870 kW | |

| Mayor capacidad hasta 60 t/h | … | … | |

| Acerca de los beneficios: 1. Depende del precio local del fertilizante orgánico y del precio de la materia prima del cliente, que viene determinado por la diferencia de recursos entre las distintas regiones.; 2. Dependiendo del coste operativo del equipo de fertilizantes orgánicos, este se compone de los salarios de los trabajadores, los costes de electricidad y los costes de las piezas de desgaste, entre los que los salarios de los trabajadores y las tarifas eléctricas son relativamente fijos, y el coste de las piezas de desgaste está relacionado con la configuración y el funcionamiento de todo el equipo de fabricación de fertilizantes.; 3. Depende de la gestión que haga el cliente de las plantas completas de producción de fertilizantes orgánicos. Los gerentes responsables y los operadores cualificados de equipos de fertilizantes son la base para el buen funcionamiento y la alta rentabilidad de cualquier planta de fertilizantes orgánicos. | |||

Coste de poner en marcha una planta completa de producción de fertilizantes orgánicos:

El coste de construcción de una planta de producción de fertilizantes orgánicos incluye el terreno, la planta, el equipo, la instalación, la energía, la protección medioambiental, la mano de obra, las materias primas, el transporte, la homologación y otros aspectos. El coste específico varía en función de la escala del proyecto, la selección del equipo y las diferencias regionales.

| Coste del terreno | Construcción de plantas coste | Compra de equipos |

| Costes de compra o arrendamiento de terrenos: deben determinarse en función de la ubicación geográfica y la superficie. Si se trata de un arrendamiento, hay que tener en cuenta el alquiler a largo plazo. | Diseño y construcción de la planta: incluyendo almacén de materias primas, taller de fermentación, taller de producción, almacén de productos terminados, etc., lo que implica materiales de construcción y costes de construcción. | Como tanques de fermentación, volteadores de compost, equipos de trituración, equipos de mezcla, equipos de granulación, equipos de secado y enfriamiento, equipos de cribado, equipos de envasado, cintas transportadoras, equipos de eliminación de polvo, etc. |

| Instalación y puesta en marcha | Potencia y energía | Instalaciones de protección medioambiental |

| Instalación y puesta en marcha de equipos: Se requieren profesionales para garantizar el funcionamiento normal de los equipos. | Instalaciones eléctricas: incluyendo transformadores, cables, etc. Consumo de energía: como electricidad, combustible, etc. | Como equipos de desodorización, sistemas de tratamiento de aguas residuales y medidas de reducción del ruido. |

| Costes laborales | Costes de las materias primas | Transporte y logística |

| Salarios del personal: incluyendo producción, gestión, personal técnico, etc. | Adquisición de materias primas: como estiércol de ganado y aves de corral, paja, etc. | Equipos de transporte: como carretillas elevadoras, camiones, etc. Costes logísticos: costes de transporte de materias primas y productos terminados. |

| Licencias y autorizaciones | Otros costes | Mantenimiento y reparaciones |

| Autorización medioambiental: Se requiere la autorización del departamento de protección medioambiental. Licencia de producción: Se requieren las licencias de producción pertinentes. | Costes de seguros: Seguros para equipos, instalaciones, etc. Capital circulante: Para operaciones diarias. | Mantenimiento de equipos: Costes de mantenimiento y reparación periódicos. |

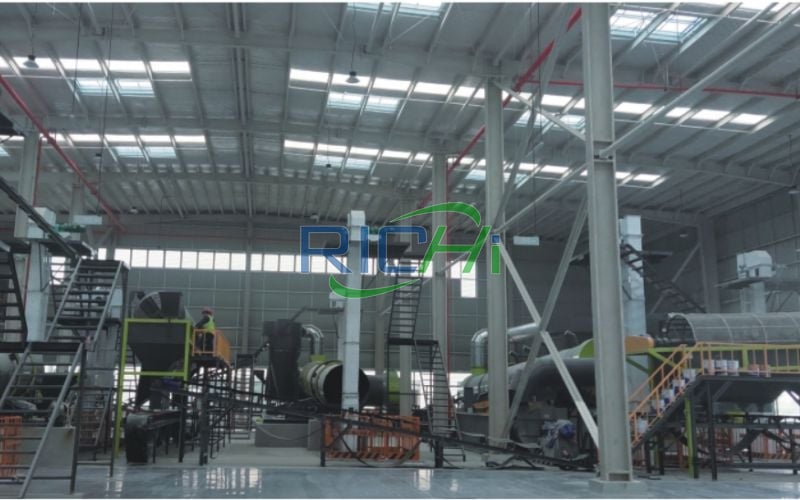

Proyectos de plantas de producción de fertilizantes orgánicos

En RICHI MACHIINERY, cada proyecto de producción de fertilizantes orgánicos es una solución individualizada según un proceso estandarizado. Nos comprometemos a ayudar a los fabricantes de fertilizantes orgánicos a alcanzar el éxito proporcionándoles soluciones fiables de producción de fertilizantes orgánicos adaptadas a sus necesidades específicas. Desde la optimización de las plantas de producción hasta la racionalización de todas las operaciones, nuestras soluciones han tenido un impacto tangible en los resultados de nuestros clientes. Explore nuestros casos de producción de fertilizantes orgánicos para ver cómo hemos resuelto los retos específicos de cada empresa.

● Estados Unidos

Línea de producción de fertilizantes orgánicos en Estados Unidos

- Materias primas: estiércol de cerdo, estiércol de vaca, estiércol de pollo, paja.

- Capacidad: 10-12 t/h

- Inversión del proyecto: $530 000

→

● Indonesia

Planta mezcladora de fertilizantes en Indonesia

- Materias primas: Turba, tallos de tabaco, residuos de setas.

- Capacidad: 10 t/h

- Inversión del proyecto: $270 000

→

● Kazajistán

Planta de fabricación de fertilizantes orgánicos en Kazajistán

- Materias primas: lodo de cerveza, estiércol de cerdo, harina de soja.

- Capacidad: 10-12 t/h

- Inversión del proyecto: $460 000

→

● Afganistán

Planta de producción de abono orgánico en Afganistán

- Materias primas: Estiércol de ganado y aves de corral, polvo de carbón vegetal.

- Capacidad: 10 t/h

- Inversión del proyecto: $330 000

→

● Australia

Planta de fertilizantes a pequeña escala en Australia

- Materias primas: estiércol de pollo, salvado de arroz, serrín, cáscara de huevo.

- Capacidad: 1-2 t/h

- Inversión del proyecto: $110 000

→

● Corea del Sur

Planta de procesamiento de fertilizantes orgánicos en Corea del Sur

- Materias primas: Estiércol de ganado y aves de corral, residuos agrícolas.

- Capacidad: 4 t/h

- Inversión del proyecto: $160 000

→

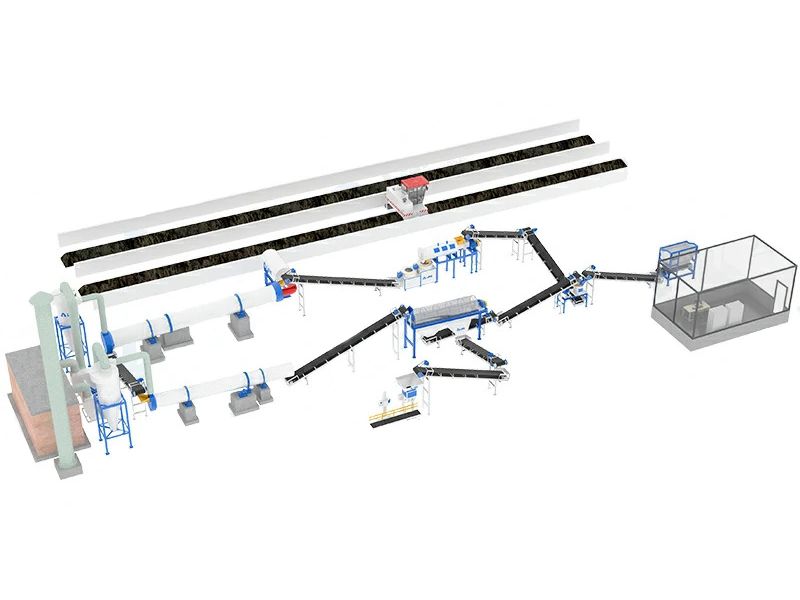

[caso práctico] planta de producción de fertilizantes orgánicos en Estados Unidos

A continuación, compartiremos con ustedes uno de nuestros proyectos de planta de producción de fertilizantes orgánicos en Estados Unidos.

Planta de producción de fertilizantes orgánicos de 8T/H en Estados Unidos

Se trata de una planta de producción de gránulos de fertilizante orgánico con una producción anual de 20 000 toneladas y una producción por hora de 8 toneladas. El cliente utiliza principalmente lodos y paja como materias primas principales. Los principales equipos utilizados en este proyecto incluyen tanques de fermentación, trituradoras, mezcladoras, secadoras, granuladoras de fertilizantes orgánicos, enfriadores, máquinas de envasado automático, etc.

El proyecto consistió principalmente en la construcción de talleres de producción, almacenes, salas de vigilancia, etc.

| Nombre | Composición de ingeniería | Contenido de construcción |

| Ingeniería principal | Taller de producción | Edificio integrado con estructura de acero, de una sola planta, dividido en zona de almacenamiento de 1200 m², zona de procesamiento de 500 m², zona de trituración de 200 m² y zona de fermentación de 1000 m², según la zonificación funcional. |

| Ingeniería auxiliar | Sala de guardia | Estructura de ladrillo y hormigón, una planta, con una superficie de 10 m². |

| Tanque de almacenamiento de lodos | Ubicado en el taller, es un tanque semisubterráneo que ocupa una superficie de 1000 m², rodeado por un cofferdam, y diseñado para evitar filtraciones. | |

| Área de almacenamiento de paja | Situado en el taller, ocupa una superficie de 200 m². | |

| Almacén | Situado en el lado este del límite de la fábrica, tiene una superficie de 500 m² y se utiliza para el almacenamiento de materias primas y productos terminados. | |

| Edificio de oficinas integral | 3 edificios, cada uno con tres plantas, utilizados como oficinas y alojamiento para empleados, estructura de ladrillo y hormigón, superficie total de 250 m². | |

| Ingeniería pública | Suministro de agua | El agua utilizada en este proyecto incluye principalmente el agua del taller y el agua para el uso doméstico de los empleados, y la fuente de suministro de agua es la red municipal de suministro de agua corriente. |

| Drenaje | El sistema de drenaje del proyecto implementa un sistema de desviación de aguas pluviales y aguas residuales. Las aguas pluviales se descargan en la red municipal de aguas pluviales a través de las tuberías de aguas pluviales de la zona de la fábrica mediante escorrentía superficial. Las aguas residuales domésticas se reutilizan en la producción después de ser tratadas en fosas sépticas y no se descargan. | |

| Fuente de alimentación | Conectado a la red eléctrica municipal, puede satisfacer las necesidades de producción. |

plan de producto

| Nombre del producto | Salida |

| Fertilizante orgánico | 20 000 t/a |

Diseño del proceso de una planta de producción de fertilizantes orgánicos

- Trituración:

La paja comprada se tritura con una trituradora. - Mezcla de materiales:

El proyecto compra lodos y paja de plantas de tratamiento de aguas residuales domésticas, y los materiales auxiliares incluyen activadores, agentes de fermentación, líquido desodorante, etc. Los lodos y la paja se almacenan a granel, y se instala un tanque de almacenamiento de lodos. Se instala un cofferdam alrededor y se toman medidas contra las filtraciones.

Los agentes fermentadores y el líquido desodorante se encuentran en barriles. En primer lugar, los lodos y la paja de la planta de tratamiento de aguas residuales se introducen en la zona de fermentación y, a continuación, se introducen en la mezcladora mediante una carretilla elevadora. Según la proporción, se mezclan en una mezcladora semicerrada. - Fermentación anaeróbica y envejecimiento:

Los materiales mezclados se introducen en el tanque de fermentación desde la mezcladora mediante una cinta transportadora cerrada en espiral y, a continuación, se introducen en el tanque de fermentación con una carretilla elevadora. Se utilizan clinker de compost y paja como acondicionadores para modificar la permeabilidad al aire, y se añaden activadores para que las bacterias anaeróbicas sean más activas, de modo que la fermentación se encuentre en un estado óptimo de madurez.

El tiempo de fermentación es de 8 días. Este proceso mantiene una temperatura constante de entre 55 ℃ y 65 ℃, utiliza calefacción eléctrica como fuente de calor para la fermentación a alta temperatura y utiliza una película antiolor para sellar. La humedad contenida en los lodos produce algo de vapor de agua. Una vez transcurrido el tiempo de fermentación, el fertilizante se deja envejecer mediante reposo natural. - Proyección:

El material seco se criba mediante una máquina cribadora con una malla de 4,5 mm. El material cribado cae de forma natural al fondo de la máquina cribadora, que es un espacio cerrado.

Entra en la cinta transportadora a través del puerto de descarga y se transporta a la fábrica de materiales semiacabados para su enfriamiento; el material cribado (>4,5 mm) vuelve a la trituradora para su trituración. - Refrigeración por aire:

Los productos semiacabados tras el cribado se almacenan temporalmente en el silo de materiales semiacabados. Dado que el material contiene una cierta cantidad de humedad, esta se evapora y el calor se elimina mediante el efecto de recogida de aire de la fábrica para lograr el secado y enfriamiento al aire. - Granulación:

El fertilizante enfriado por aire se comprime, se extruye y se granula mediante un granulador para su envasado.

Contenido de construcción

| Artículo | Indicadores |

| Apariencia | Partículas marrones |

| Número efectivo de bacterias vivas | 100 millones/ml |

| Contenido de agua | Menos de 10% |

| Finura | Tamaño de partícula: 2,5 mm ~ 4,5 mm |

| Materia orgánica (en términos de C) | 25% |

| pH | 6.0~7.5 |

| Número de bacterias diversas | 20% |

| Periodo de validez | No menos de seis meses. |

| Mortalidad de los huevos de Ascaris | 95%~100% |

| Valor de Escherichia coli | 1 de octubre |

| El mercurio y sus compuestos (en términos de Hg) | ≤5 mg/kg |

| Cadmio y sus compuestos (en términos de Cd) | ≤3 mg/kg |

| Cromo y sus compuestos (en términos de Cr) | ≤70 mg/kg |

| Arsénico y sus compuestos (como As) | ≤30 mg/kg |

| Plomo y sus compuestos (como Pb) | ≤60 mg/kg |

| Fracción de masa de materia orgánica (sobre una base seca) % | ≥45 |

| Fracción de masa total de nutrientes (nitrógeno + pentóxido de fósforo + óxido de potasio) | ≥5,0 |

| Fracción másica del agua (muestra fresca)% | ≤3 |

| Acidez y alcalinidad | 5.5 ~8.5 |

| Arsénico total (en base seca) | ≤15 mg/kg |

| Mercurio total (en base seca) | ≤2 mg/kg |

| Plomo total (en base seca) | ≤50 mg/kg |

| Cadmio total (en base seca) | ≤3 mg/kg |

| Cromo total (en base seca) | ≤150 mg/kg |

| Contenido de humedad% | ≤30 |

Consumo de materia prima

| Nombre de la materia prima | Cantidad de uso |

| Lodos | 20 000 t/a |

| Paja | 5005 t/a |

| Agente fermentador de alta eficiencia | 300 t/a |

| Activador | 5000 t/a |

| Desodorante vegetal | 2 t/a |

Empleados y sistema de trabajo

El proyecto cuenta con 30 empleados, que trabajan 300 días al año, 2400 horas al año, y adopta un sistema de trabajo de un solo turno.

RICHI MAQUINARIA

¿Cómo fabricar fertilizante orgánico para uso comercial?

Iniciar un negocio de fertilizantes orgánicos puede ser una empresa rentable y respetuosa con el medio ambiente, especialmente con la creciente demanda de prácticas agrícolas sostenibles. A continuación se ofrece una guía paso a paso sobre cómo fabricar fertilizantes orgánicos para empresas y plantas de producción de fertilizantes orgánicos:

Comprender el mercado y las regulaciones

- Estudio de mercadoIdentifique la demanda de fertilizantes orgánicos en su mercado objetivo (por ejemplo, granjas orgánicas, jardineros domésticos, empresas de paisajismo).

- Normativa: Consulte las normativas locales y nacionales sobre la producción de fertilizantes orgánicos, incluidos los permisos, el cumplimiento de las normas medioambientales y los requisitos de etiquetado.

Elija las materias primas

Los fertilizantes orgánicos se elaboran a partir de materiales naturales. Las materias primas más comunes son:

- Estiércol animal: Estiércol de vaca, aves de corral, caballo u oveja.

- Residuos vegetales: Residuos de cultivos, recortes de césped, hojas y paja.

- Desperdicio de alimentos: Restos de frutas y verduras.

- Subproductos industriales: Compost procedente de residuos del procesamiento de alimentos o de la elaboración de cerveza.

- Otros materiales: Harina de huesos, emulsión de pescado, algas marinas y biocarbón.

Establecer una planta de producción

- Ubicación: Elija un emplazamiento con espacio suficiente para el almacenamiento de materias primas, el compostaje y la producción. Asegúrese de que esté cerca de las fuentes de materias primas y los mercados de destino.

- EquipoInvertir en el equipo necesario, como: volteadores o mezcladores de compost, trituradoras, granuladoras, secadoras o máquinas de cribado y envasado, etc.

Proceso de compostaje

El compostaje es un paso clave en la producción de fertilizantes orgánicos. Siga estos pasos:

- Cura el compostDeje que el compost madure durante 2-6 meses hasta que esté estable y no tenga olor.

- Triturar materias primas: Descomponga los materiales grandes en trozos más pequeños para acelerar la descomposición.

- Mezclar los ingredientes: Mezcle materiales ricos en carbono (por ejemplo, paja, hojas) con materiales ricos en nitrógeno (por ejemplo, estiércol, residuos alimenticios) en una proporción de 3:1.

- Pila o hilera: Cree pilas de compost o hileras (largas filas de compost) y revuélvalas regularmente para airearlas.

- Condiciones del monitor: Mantenga la humedad (40-60%) y la temperatura (50-70 °C) para una actividad microbiana óptima.

Procesamiento y granulación

- Trituración y mezclaTriturar el material compostado y mezclarlo con nutrientes adicionales (por ejemplo, harina de huesos, fosfato natural) si es necesario.

- Granulación: Utilice un granulador para dar forma al fertilizante en gránulos y facilitar su aplicación.

- Secado y enfriamiento: Secar los gránulos para reducir la humedad y enfriarlos para su almacenamiento.

- Selección: Separar los gránulos de tamaño excesivo o insuficiente para garantizar una calidad uniforme del producto.

Embalaje y etiquetado

- Embalaje: Utilice bolsas o envases duraderos y ecológicos para el embalaje.

- Etiquetado: Incluya información esencial en la etiqueta, como por ejemplo:

- Nombre del producto.

- Contenido de nutrientes (por ejemplo, proporción NPK).

- Instrucciones de uso.

- Certificación ecológica (si procede).

Obtener la certificación ecológica

Si desea comercializar su producto como “orgánico”, obtenga la certificación de una organización reconocida (por ejemplo, USDA Organic, EU Organic o certificadores locales).

Siga las directrices para la producción ecológica, incluyendo el uso de materias primas aprobadas y evitando los aditivos sintéticos.

Marketing y ventas

- Clientes objetivo: Centrarse en los agricultores ecológicos, los jardineros domésticos, las empresas de paisajismo y los viveros.

- Marca: Crear una marca sólida que haga hincapié en la sostenibilidad y la calidad.

- Canales de distribución:

- Vender directamente a los agricultores o a través de tiendas de suministros agrícolas.

- Utiliza plataformas online (por ejemplo, Amazon, Etsy) para llegar a los aficionados a la jardinería.

- Promoción: Asista a ferias comerciales, anuncie su producto en revistas agrícolas y utilice las redes sociales para promocionarlo.

Vídeo de la planta de producción de fertilizantes orgánicos

Una planta de producción de fertilizantes orgánicos no solo puede satisfacer la demanda local de fertilizantes, sino también las necesidades del mercado circundante. Los fertilizantes orgánicos se utilizan ampliamente en diversos campos, como tierras de cultivo, árboles frutales, flores, paisajismo, mejora del suelo, etc., y tienen muy buenos resultados.

Explore más soluciones para plantas de fertilizantes

En RICHI MACHINERY, no solo ofrecemos líneas de producción de fertilizantes orgánicos, sino que también ofrecemos una gama completa de plantas y equipos de procesamiento de fertilizantes, que van desde máquinas independientes hasta sistemas completos de producción de fertilizantes llave en mano.

Nuestras diversas opciones y capacidades de ingeniería personalizada garantizan que podamos satisfacer los requisitos únicos de su aplicación. También ofrecemos instalación, asistencia técnica in situ, embalaje por contrato, programas de almacenamiento y servicios de inventario, y formaremos a su personal antes de abandonar sus instalaciones para asegurarnos de que saca el máximo partido a su inversión.

Póngase en contacto con nosotros hoy mismo para encontrar un socio de confianza que le ayude a mejorar su productividad y rentabilidad mediante tecnología líder en el sector para el procesamiento de fertilizantes.

línea de producción de fertilizantes compuestos

La línea de producción de fertilizantes compuestos se refiere a un sistema de producción completo que produce fertilizantes compuestos combinando nitrógeno (N), fósforo (P), potasio (K) y otros nutrientes en una proporción determinada mediante síntesis química o mezcla física.

planta mezcladora de fertilizantes

La planta mezcladora de fertilizantes es una instalación que produce fertilizantes compuestos personalizados mediante la mezcla física de múltiples fertilizantes individuales (como urea, fosfato diamónico, cloruro de potasio, etc.) en proporciones específicas.

1-2 t/h

3-4 t/h

5-6 t/h

8-10 t/h

12-15 t/h

Preguntas frecuentes

¿Qué aspectos deben tenerse en cuenta al configurar los equipos para una planta de producción de fertilizantes orgánicos?

A la hora de configurar los equipos para una planta de producción de fertilizantes orgánicos, hay que tener en cuenta varias cuestiones clave para garantizar un funcionamiento eficiente, estable y económico de la línea de producción. Las principales consideraciones son las siguientes:

- Demanda de producción

- Requisitos de capacidad: Seleccione las especificaciones y cantidades adecuadas de los equipos en función del rendimiento objetivo.

- Tipo de producto: Los diferentes productos pueden requerir diferentes equipos, como fertilizantes granulados, fertilizantes en polvo, etc.

- Flujo del proceso

- Diseño del proceso: Aclarar cada eslabón de la producción (como fermentación, trituración, mezcla, granulación, secado, enfriamiento, cribado, envasado) y su secuencia.

- Compatibilidad de equipos: Asegúrese de que los equipos de cada enlace se puedan conectar sin problemas para evitar cuellos de botella.

- Selección de equipos

- Parámetros de rendimiento: Seleccione equipos que satisfagan las necesidades de producción, tales como capacidad de procesamiento, potencia, eficiencia, etc.

- Marca y calidad: elija una marca fiable para garantizar la durabilidad y estabilidad del equipo.

- Grado de automatización: Seleccione equipos manuales, semiautomáticos o totalmente automáticos según sus necesidades.

- Distribución del espacio

- Tamaño de la planta: Asegúrese de que el diseño de la planta de producción de fertilizantes orgánicos sea razonable y deje suficiente espacio para la operación y el mantenimiento.

- Canal logístico: garantizar el transporte fluido de materias primas y productos terminados.

- Consumo de energía

- Demanda de energía: evalúe la demanda total de energía del equipo y asegúrese de que el sistema de suministro de energía sea compatible.

- Consumo de combustible: si hay equipos de secado, hay que tener en cuenta el tipo de combustible y el consumo.

- Requisitos de protección medioambiental

- Tratamiento de gases residuales: configurar equipos de desodorización y eliminación de polvo para garantizar que las emisiones cumplan con las normas.

- Tratamiento de aguas residuales: si se generan aguas residuales, es necesario configurar un sistema de tratamiento.

- Control del ruido: tomar medidas de reducción del ruido para disminuir la contaminación acústica.

- Seguridad y cumplimiento normativo

- Protección de seguridad: el equipo debe estar equipado con los dispositivos de seguridad necesarios, tales como parada de emergencia, cubierta protectora, etc.

- Cumplimiento: garantizar que el equipo cumpla con las normativas y estándares pertinentes.

- Mantenimiento y reparación

- Facilidad de mantenimiento: elija equipos que sean fáciles de mantener para reducir el tiempo de inactividad.

- Suministro de repuestos: garantizar que los repuestos del equipo se suministren adecuadamente para su sustitución oportuna.

- Control de costes

- Inversión inicial: considerar de manera integral los costes de adquisición, instalación y puesta en marcha de los equipos, etc.

- Costes operativos: evalúe los costes a largo plazo, como el consumo energético, el mantenimiento y la mano de obra.

- Soporte técnico y formación

- Asistencia del proveedor: Elija proveedores que ofrezcan una buena asistencia técnica y un buen servicio posventa.

- Formación de los empleados: Asegúrese de que los operadores y el personal de mantenimiento estén completamente capacitados.

- Escalabilidad y flexibilidad

- Escalabilidad: tenga en cuenta los futuros aumentos de capacidad y elija equipos escalables.

- Flexibilidad: Elija equipos que puedan adaptarse a una variedad de productos y procesos para mejorar la flexibilidad de la planta de producción de fertilizantes orgánicos.

- Logística y cadena de suministro

- Suministro de materias primas: Asegúrese de que el suministro de materias primas sea estable y que el equipo pueda adaptarse a las diferentes características de las materias primas.

- Transporte de productos terminados: tenga en cuenta las necesidades de embalaje y transporte de los productos terminados y configure el equipo de embalaje adecuado.

La configuración de los equipos de una planta de producción de fertilizantes orgánicos requiere una consideración exhaustiva de las necesidades de producción, el flujo de procesos, la selección de equipos, la distribución del espacio, el consumo de energía, los requisitos de protección medioambiental, el cumplimiento de las normas de seguridad, el mantenimiento y la reparación, el control de costes, el soporte técnico, la escalabilidad y la cadena de suministro logístico, con el fin de garantizar que la planta de producción funcione de manera eficiente, estable y económica.

¿Qué obras de ingeniería civil se necesitan para construir una línea de producción de fertilizantes orgánicos?

Las obras de ingeniería civil de los proyectos de líneas de producción de fertilizantes orgánicos abarcan muchos aspectos para garantizar el buen funcionamiento de la línea de producción y cumplir los requisitos de protección medioambiental. Las principales obras de ingeniería civil son las siguientes:

- Construcción de plantas

- Almacén de materias primas: se utiliza para almacenar materias primas como estiércol de ganado y aves de corral y paja, que deben estar protegidas de la humedad y ventiladas.

- Taller de fermentación: equipado con tanques o piscinas de fermentación, que deben ser resistentes a la corrosión y fáciles de limpiar.

- Taller de producción: instalar equipos de trituración, mezcla, granulación, secado, enfriamiento, cribado y otros, que necesitan suficiente espacio y buena ventilación.

- Almacén de productos terminados: se utiliza para almacenar fertilizantes orgánicos terminados, que deben estar protegidos contra la humedad y ventilados.

- Sistema de endurecimiento y drenaje del suelo

- Endurecimiento del suelo: El suelo del taller y del almacén debe endurecerse, normalmente con hormigón, para garantizar su capacidad de carga y durabilidad.

- Sistema de drenaje: construir zanjas de drenaje e instalaciones de tratamiento de aguas residuales para evitar la acumulación de agua y la contaminación del agua.

- Instalaciones de fermentación

- Tanques o piscinas de fermentación: se utilizan para la fermentación de la materia prima, deben ser resistentes a la corrosión y fáciles de limpiar, normalmente están fabricados con hormigón o materiales anticorrosivos.

- Pista para la máquina volteadora de compost: Si hay una máquina volteadora de compost, es necesario construir una pista.

- Instalaciones de protección medioambiental

- Instalaciones de tratamiento de gases residuales: como torres de desodorización, colectores de polvo, etc., para reducir las emisiones de gases residuales.

- Instalaciones de tratamiento de aguas residuales: Construir tanques de sedimentación, tanques de filtrado, etc. para tratar las aguas residuales de la producción.

- Instalaciones de control del ruido: como paredes insonorizadas para reducir la contaminación acústica.

- Instalaciones eléctricas y energéticas

- Sala de distribución: Instalar transformadores, armarios de distribución, etc. para garantizar el suministro eléctrico.

- Instalaciones de suministro de energía: si hay equipos de secado, es necesario construir instalaciones de almacenamiento de combustible.

- Oficinas y viviendas

- Edificio de oficinas: utilizado para la administración y oficinas.

- Dormitorio para el personal: Si es necesario, construir un dormitorio para el personal.

- Cantina y aseos: Proporcionan instalaciones básicas para la vida cotidiana.

- Carreteras y canales logísticos

- Carreteras de fábrica: construya carreteras que conecten los talleres y los almacenes para garantizar un transporte fluido.

- Canales logísticos: Garantizar un acceso conveniente para los vehículos de transporte de materias primas y productos terminados.

- Vallas y puertas

- Vallas: Construye vallas para garantizar la seguridad de la zona de la fábrica.

- Puertas: Configure entradas principales y entradas secundarias para facilitar la gestión y el transporte.

- Ecologización y paisajismo

- Cinturones verdes: zonas verdes alrededor y dentro del área de la fábrica para mejorar el medio ambiente.

- Diseño paisajístico: Diseñar adecuadamente el paisaje para mejorar la imagen de la zona de la fábrica.

- Instalaciones contra incendios

- Pasillos contra incendios: Asegúrese de que los camiones de bomberos puedan acceder sin problemas.

- Equipo contra incendios: Equipado con extintores, bocas de incendio, etc.

La ingeniería civil del proyecto de la línea de producción de fertilizantes orgánicos incluye la construcción de la planta, el endurecimiento del suelo, el sistema de drenaje, las instalaciones de fermentación, las instalaciones de protección medioambiental, las instalaciones eléctricas, las instalaciones de oficinas y viviendas, las carreteras y los canales logísticos, los muros y las puertas, la vegetación y el paisaje, y las instalaciones contra incendios, etc., para garantizar el funcionamiento eficiente, respetuoso con el medio ambiente y seguro de la línea de producción.

Para la mayoría de los clientes, la construcción principal es el taller de producción, el taller de materias primas, el taller de fermentación y el taller de productos terminados, y la construcción de otras instalaciones se puede seleccionar de acuerdo con el presupuesto de capital.

¿Cuánto espacio se necesita para construir una planta de producción de fertilizantes orgánicos? ¿Qué tamaño debe tener la fábrica?

La superficie y el tamaño de la planta de una línea de producción de fertilizantes orgánicos dependen de múltiples factores, entre los que se incluyen la escala de producción, el flujo del proceso, la selección de equipos, los requisitos de almacenamiento de materias primas y productos terminados, etc. A continuación se presentan algunos datos de referencia y consideraciones comunes:

1. Factores que afectan al espacio útil y al tamaño de la planta

(1) Escala de producción:

- Pequeña planta de producción de fertilizantes orgánicos (producción anual inferior a 5000 toneladas): superficie reducida, normalmente entre 2000 y 5000 metros cuadrados.

- Planta de producción de fertilizantes orgánicos medianos (producción anual de 5000 a 20 000 toneladas): gran superficie, normalmente de 5000 a 15 000 metros cuadrados.

- Gran planta de producción de fertilizantes orgánicos (producción anual superior a 20 000 toneladas): mayor superficie, normalmente superior a 15 000 metros cuadrados.

(2) Flujo del proceso de producción de fertilizantes orgánicos:

Una línea completa de producción de fertilizantes orgánicos suele incluir: área de almacenamiento de materias primas, área de fermentación, taller de producción (trituración, mezcla, granulación, secado, enfriamiento, cribado, envasado), almacén de productos terminados, etc.

Cada área requiere una cierta cantidad de espacio, especialmente el área de fermentación y el taller de producción.

(3) Selección del equipo:

El tamaño y el grado de automatización del equipo afectarán a los requisitos de la planta. Por ejemplo, una planta de producción de fertilizantes orgánicos totalmente automática puede requerir un espacio mayor para disponer el equipo, pero puede reducir el área de operación manual.

(4) Almacenamiento de materias primas y productos terminados:

El almacenamiento de materias primas (como estiércol de ganado y aves de corral, paja, etc.) y productos terminados requiere un espacio mayor, especialmente el área de almacenamiento de materias primas y el almacén de productos terminados.

(5) Requisitos de protección medioambiental:

Las instalaciones de protección medioambiental (como el tratamiento de gases residuales y el tratamiento de aguas residuales) también necesitan ocupar una determinada superficie.

(6) Diseño de la planta:

Es necesario reservar suficientes pasillos (como pasillos logísticos y pasillos contra incendios) y zonas verdes en la zona de la planta, lo que también afectará a la superficie total.

2. Requisitos de superficie de cada área funcional

(1) Área de almacenamiento de materias primas:

Las materias primas suelen almacenarse al aire libre o en un cobertizo sencillo. La superficie necesaria depende del tipo de materias primas y del volumen de almacenamiento.

Por lo general, se requieren entre 500 y 2000 metros cuadrados.

(2) Área de fermentación:

El área de fermentación es el área central, que suele incluir tanques o piscinas de fermentación.

El área de la zona de fermentación depende del método de fermentación (fermentación en pila, fermentación en tanque, etc.) y del ciclo de fermentación.

Por lo general, se requieren entre 1000 y 5000 metros cuadrados.

(3) Taller de producción:

El taller de producción debe albergar equipos tales como trituradora, mezcladora, granuladora, secadora, enfriadora, cribadora y envasadora.

La altura del taller suele ser de entre 5 y 8 metros, y la superficie debe ser de entre 500 y 2000 metros cuadrados.

(4) Almacén de productos terminados:

El almacén de productos terminados se utiliza para almacenar fertilizantes orgánicos envasados. La superficie depende del volumen de producción y del ciclo de almacenamiento.

Por lo general, se requieren entre 500 y 3000 metros cuadrados.

(5) Área de instalaciones de protección medioambiental:

Incluye equipos de tratamiento de gases residuales (como torres de desodorización), piscinas de tratamiento de aguas residuales, etc.

Por lo general, se requieren entre 200 y 1000 metros cuadrados.

(6) Oficina y zona de estar:

Incluye oficinas, dormitorios para el personal, comedores, etc.

Por lo general, se requieren entre 200 y 1000 metros cuadrados.

(7) Carreteras y ecologización:

Los canales logísticos y los pasillos contra incendios deben reservarse dentro del área de la fábrica, lo que suele suponer entre el 10% y el 20% del área total.

3. Requisitos de altura de los edificios de fábrica

La altura del taller de producción suele ser de entre 5 y 8 metros para poder albergar los equipos y los sistemas de ventilación.

La altura del área de almacenamiento de materias primas y del almacén de productos terminados puede ser ligeramente inferior, pero debe cumplir con los requisitos de almacenamiento y transporte.

A la hora de planificar la superficie y la distribución de la planta de producción de fertilizantes orgánicos, nuestros ingenieros combinarán las necesidades específicas, el flujo de procesos y los requisitos de protección medioambiental para diseñar de forma razonable la distribución de la fábrica, con el fin de garantizar una producción eficiente y el cumplimiento de la normativa medioambiental.

¿Qué sectores son adecuados para invertir en plantas de producción de fertilizantes orgánicos?

La inversión en líneas de producción de fertilizantes orgánicos tiene amplias perspectivas de mercado, impulsadas especialmente por la agricultura orgánica, las políticas de protección medioambiental y las tendencias de desarrollo sostenible en todo el mundo.

Agricultura e industria alimentaria:

Agricultura ecológica: La superficie agrícola ecológica mundial sigue creciendo, especialmente en Europa, América del Norte y Asia-Pacífico. Según la IFOAM (Federación Internacional de Movimientos de Agricultura Ecológica), la superficie agrícola ecológica mundial ha superado los 72 millones de hectáreas, y existe una enorme demanda de fertilizantes ecológicos. En la actualidad, muchas empresas alimentarias están promoviendo cadenas de suministro sostenibles, y la inversión en líneas de producción de fertilizantes ecológicos puede proporcionarles materias primas ecológicas estables.

Ganadería:

Empresas de cría de ganado y aves de corral: La ganadería produce una gran cantidad de estiércol de ganado y aves de corral, que puede utilizarse como materia prima para fertilizantes orgánicos. Invertir en líneas de producción de fertilizantes orgánicos puede ayudar a las empresas de cría a aprovechar los recursos residuales y generar ingresos adicionales.

Industria de protección medioambiental y tratamiento de residuos:

Empresas de tratamiento de residuos: Las líneas de producción de fertilizantes orgánicos pueden convertir los residuos agrícolas (como paja, residuos de frutas y verduras) y los residuos orgánicos urbanos en fertilizantes orgánicos, lo que se ajusta al concepto de economía circular.

Sector de la jardinería y el paisajismo:

Empresas de jardinería: Los fertilizantes orgánicos tienen una gran demanda en jardinería doméstica, campos de golf, parques y otros campos. Las empresas de jardinería pueden invertir en líneas de producción de fertilizantes orgánicos para satisfacer la demanda del mercado.

Industria energética y biotecnológica:

Empresas de bioenergía: La producción de fertilizantes orgánicos puede generar subproductos (como biogás), que pueden ser utilizados como energía renovable por las empresas de bioenergía.

En la actualidad, dado que las materias primas utilizadas en el procesamiento de fertilizantes orgánicos son muy variadas, las industrias que invierten en líneas de producción de fertilizantes orgánicos no se limitan a las mencionadas anteriormente, y cada vez más clientes de otras industrias también se están preparando para entrar en la industria del procesamiento de fertilizantes orgánicos.

¿Cómo producir fertilizante orgánico a partir de estiércol de pollo?

El proceso de producción del fertilizante orgánico a partir de estiércol de pollo incluye múltiples etapas.

- En primer lugar, el estiércol de pollo se fermenta, y este paso se completa totalmente gracias al eficiente volteo de la máquina volteadora de compost.

- A continuación, las materias primas entran en la trituradora para ser trituradas y luego pasan por la cribadora para garantizar la uniformidad de las materias primas.

- A continuación, los ingredientes se dosifican mediante el sistema de dosificación automático, se trituran de nuevo con la trituradora de doble eje y se granulan con la granuladora de estiércol de pollo para formar fertilizante orgánico granulado.

- A continuación, el secador seca los gránulos, el colector de polvo elimina el polvo y el enfriador enfría.

- Por último, los gránulos, una vez desempolvados y enfriados, se recubren con la máquina recubridora, se criban finamente con la máquina cribadora, se envasan con la máquina envasadora automática y, finalmente, los productos terminados se almacenan.

Cada proceso de producción requiere un equipo específico para completarse.

- En primer lugar, los materiales se apilan y fermentan, y este proceso se completa de manera eficiente mediante la máquina volteadora de compost. Su nuevo diseño no solo ahorra espacio, sino que también reduce el coste de inversión en equipamiento.

- A continuación, los equipos de trituración, alimentación y mezcla, granulación, cribado, secado y envasado desempeñarán su función por turnos, formando en conjunto una línea de producción totalmente automática.

- Toda la planta de producción de fertilizantes ahorra tiempo y mano de obra, y normalmente solo se necesitan 6 personas para completar toda la operación.

Además, también debemos comprender la composición del coste de inversión de la planta de producción de fertilizante orgánico a partir de estiércol de pollo. Esto nos ayudará a comprender de forma más exhaustiva el funcionamiento y la inversión de la línea de producción.

El costo de inversión de la planta de producción de fertilizante orgánico a partir de estiércol de pollo abarca muchos aspectos.

- En primer lugar, el coste de las materias primas es la base, que determina directamente el coste de producción del producto.

- En segundo lugar, no se puede ignorar el coste del transporte, especialmente en el caso del transporte a larga distancia de materias primas y productos acabados.

- Además, los costes laborales también son un factor clave, incluida la mano de obra en el proceso de producción.

- Al mismo tiempo, los costes de amortización de los equipos, los costes de embalaje y el consumo energético para el mantenimiento y la gestión de los equipos también son partidas de gasto que deben tenerse en cuenta.

Al comprender plenamente estos componentes del coste, podemos planificar y controlar de forma más razonable la inversión y el funcionamiento de la planta de producción de fertilizante orgánico a partir de estiércol de pollo.

¿Quiero construir una línea de producción de fertilizante orgánico de 1-2 T/H? ¿Me pueden enviar la lista de equipos?

Primero debemos determinar la tecnología de procesamiento del fertilizante orgánico y, a continuación, determinar el equipo necesario para su producción. A continuación, le ofrecemos una configuración estándar de una línea de producción de fertilizante orgánico de 1-2 t/h:

| No. | Artículo | Cantidad |

| 1 | Volteador de compost | 1 juego |

| 2 | Tolva de carga | 1 juego |

| 3 | Transportador de cinta | 1 juego |

| 4 | Trituradora vertical | 1 juego |

| 5 | Transportador de cinta | 1 juego |

| 6 | Máquina cribadora de polvo | 1 juego |

| 7 | Transportador de cinta | 1 juego |

| 8 | Mezclador horizontal | 1 juego |

| 9 | Transportador de tornillo | 1 juego |

| 10 | Transportador de cinta | 1 juego |

| 11 | Granulador de fertilizante orgánico | 1 juego |

| 12 | Máquina pulidora de gránulos | 1 juego |

| 13 | Transportador de cinta | 1 juego |

| 14 | Secador rotativo | 1 juego |

| 15 | Estufa de aire caliente | 1 juego |

| 16 | Ciclón | 1 juego |

| 17 | ID Fan | 1 juego |

| 18 | Transportador de cinta | 1 juego |

| 19 | Máquina cribadora de gránulos | 1 juego |

| 20 | Ciclón | 1 juego |

| 21 | ID Fan | 1 juego |

| 22 | Transportador de cinta | 1 juego |

| 23 | Transportador de cinta | 1 juego |

| 24 | Transportador de cinta | 1 juego |

| 25 | Máquina envasadora de gránulos | 1 juego |

| 26 | Tubos colectores de polvo | 1 juego |

| 27 | Armario de control | 1 juego |

| 28 | Importe | 27 juegos |

| 29 | Gastos de envío | 3 unidades |

| 30 | Importe total | 27 juegos |

¿Qué equipo se necesita para desarrollar una línea de producción de fertilizante orgánico a partir de estiércol de vaca de 3 a 5 toneladas?

A continuación, le ofrecemos una lista estándar de equipos para una línea de producción de fertilizantes orgánicos de 3-5 t/h. Si sus materias primas son bagazo de caña de azúcar, estiércol de vaca, excrementos de oveja y cabra, excrementos de pollo, lodos de matadero y serrín, etc., puede consultar esta configuración de línea de producción:

| No. | Artículo | Cantidad |

| 1 | Crawler Turner | 1 juego |

| 2 | Tolva de carga | 1 juego |

| 3 | Trituradora vertical | 1 juego |

| 4 | Máquina cribadora de polvo | 1 juego |

| 5 | Granulador de fertilizantes | 1 juego |

| 6 | Máquina pulidora de gránulos | 1 juego |

| 7 | Secador rotativo | 1 juego |

| 8 | Estufa de aire caliente | 1 juego |

| 9 | Ciclón para secadora | 1 juego |

| 10 | Aficionado al ID | 1 juego |

| 11 | Enfriador rotativo | 1 juego |

| 12 | Ciclón para enfriador | 1 juego |

| 13 | Ventilador ID para refrigerador | 1 juego |

| 14 | Máquina cribadora de gránulos | 1 juego |

| 15 | Máquina envasadora de gránulos | 1 juego |

| 16 | Cinta transportadora*5 m | 2 juegos |

| 17 | Cinta transportadora*6 m | 3 juegos |

| 18 | Cinta transportadora*7 m | 1 juego |

| 19 | Cinta transportadora*9 m | 1 juego |

| 20 | Cinta transportadora*10 m | 1 juego |

| 21 | Cinta transportadora*16 m | 1 juego |

| 22 | Cinta transportadora de gran inclinación*5 m | 1 juego |

| 23 | Cinta transportadora de gran inclinación*6 m | 1 juego |

| 24 | Cinta transportadora de gran inclinación*7 m | 1 juego |

| 25 | Polvo Tubería y chimenea | 1 juego |

| 26 | Armario de control | 1 juego |

| 27 | Importe total | 29set |

| 28 | Gastos de envío | 5 unidades |

| 29 | Importe total | 29 juegos |

¿Existen grandes diferencias en la tecnología de procesamiento cuando se procesan fertilizantes orgánicos utilizando diferentes materias primas?

Sí, existen diferencias significativas en la tecnología y los equipos de procesamiento cuando se producen fertilizantes orgánicos utilizando diferentes materias primas. La elección de las materias primas afecta a todo el proceso de producción, desde el pretratamiento hasta la formulación del producto final. A continuación se ofrece una explicación detallada de cómo las diferentes materias primas influyen en la tecnología y los equipos de procesamiento:

1. Materias primas y sus características

Las diferentes materias primas tienen propiedades únicas que influyen en los métodos de procesamiento y los equipos necesarios:

| Materia prima | Características | Desafíos del procesamiento |

|---|---|---|

| Estiércol animal | Alto contenido de humedad, alto contenido de nitrógeno, puede contener patógenos. | Requiere deshidratación, compostaje para eliminar los patógenos y control de olores. |

| Residuos de cultivos | Seco, alto contenido en carbono, bajo contenido en nitrógeno. | Necesita trituración, mezcla con materiales ricos en nitrógeno y un tiempo de compostaje más largo. |

| Desperdicio de alimentos | Alto contenido de humedad, alto contenido orgánico, puede contener aceites y sales. | Requiere deshidratación, eliminación de contaminantes y un compostaje cuidadoso para evitar olores. |

| Lodos de depuradora | Alto contenido de humedad, puede contener metales pesados y patógenos. | Requiere deshidratación, esterilización y eliminación de metales pesados. |

| Subproductos industriales | Composición variable (por ejemplo, residuos de cervecería, bagazo de caña de azúcar). | Requiere un tratamiento previo para estandarizar su composición y garantizar su estabilidad. |

2. Diferencias en la tecnología de producción de fertilizantes orgánicos

La tecnología de la planta de producción de fertilizantes orgánicos varía en función de la materia prima:

A. Pretratamiento

- Estiércol animal:

- Deshidratación para reducir la humedad.

- Compostaje para eliminar patógenos y estabilizar los nutrientes.

- Residuos de cultivos:

- Triturar o moler para reducir el tamaño.

- Mezcla con materiales ricos en nitrógeno (por ejemplo, estiércol) para equilibrar la relación carbono-nitrógeno (C/N).

- Desperdicio de alimentos:

- Eliminación de contaminantes no orgánicos (por ejemplo, plásticos, metales).

- Deshidratación y mezcla con agentes espesantes (por ejemplo, serrín, paja).

- Lodos de depuradora:

- Deshidratación y esterilización (por ejemplo, tratamiento térmico, estabilización con cal).

- Eliminación de metales pesados (si es necesario).

- Subproductos industriales:

- Triturar, moler o secar para estandarizar el material.

B. Compostaje

- Estiércol animal:

- Compostaje aeróbico con volteo regular para garantizar una aireación adecuada y la reducción de patógenos.

- Residuos de cultivos:

- Mayor tiempo de compostaje debido al alto contenido en carbono.

- Adición de fuentes de nitrógeno (por ejemplo, urea, estiércol) para acelerar la descomposición.

- Desperdicio de alimentos:

- Requiere una supervisión cuidadosa para evitar olores y plagas.

- Se pueden utilizar sistemas de compostaje cerrados (por ejemplo, compostaje en contenedores).

- Lodos de depuradora:

- Compostaje con agentes voluminizadores para mejorar la aireación y reducir la humedad.

- Subproductos industriales:

- El tiempo y el método de compostaje dependen del material específico (por ejemplo, el bagazo de caña de azúcar se descompone más rápido que las astillas de madera).

C. Postprocesamiento

- Todos los materiales:

- Cribado para eliminar partículas de gran tamaño.

- Trituración y molienda para obtener un tamaño de partícula uniforme.

- Granulación (opcional) para producir gránulos que faciliten la aplicación.

- Secado y enfriamiento para reducir la humedad y estabilizar el producto.

¿Existen grandes diferencias en los equipos utilizados para procesar fertilizantes orgánicos a partir de diferentes materias primas?

La elección del equipo para la planta de producción de fertilizantes orgánicos depende de la materia prima y los requisitos de procesamiento:

| Paso del proceso | Estiércol animal | Residuos de cultivos | Desperdicio de alimentos | Lodos de depuradora | Subproductos industriales |

|---|---|---|---|---|---|

| Pretratamiento | Máquina deshidratadora, mezcladora. | Trituradora, molinillo. | Separador de contaminantes, mezclador. | Máquina deshidratadora, esterilizadora. | Trituradora, secadora. |

| Compostaje | Volteador de compost, sistema de pilas. | Volteador y mezclador de compost. | Compostador dentro de un recipiente. | Volteador de compost, mezclador de agentes espesantes. | Volteador y mezclador de compost. |

| Postprocesamiento | Cribadora, trituradora, granuladora. | Cribadora, trituradora, granuladora. | Cribadora, trituradora, granuladora. | Cribadora, trituradora, granuladora. | Cribadora, trituradora, granuladora. |

| Control de olores | Biofiltro, depurador químico. | No suele ser necesario. | Biofiltro, sistema cerrado. | Biofiltro, depurador químico. | No suele ser necesario. |

¿Cómo hacer fertilizante orgánico a partir de residuos de cocina?

La planta de producción de fertilizante orgánico a partir de residuos de cocina es un proceso de producción sistemático que consiste en convertir los residuos de cocina en fertilizante orgánico, y que implica múltiples etapas de proceso. A continuación se detalla el proceso de producción de la planta de producción de fertilizante a partir de residuos de cocina:

- Pretratamiento de residuos de cocina

Recogida y transporte: Recoger los residuos de cocina de hogares, restaurantes, comedores y otros lugares, y transportarlos a la planta de tratamiento.

Clasificación y trituración: Eliminar las impurezas no orgánicas, como plástico, metal, vidrio, etc., mediante clasificación manual o mecánica. Utilizar una trituradora para romper los residuos de cocina en trozos pequeños (normalmente de menos de 5 cm) para su posterior procesamiento.

- Tratamiento de deshidratación

Reducir el contenido de agua de los residuos de cocina para facilitar la fermentación posterior. Reducir el contenido de agua de los residuos de cocina de 80%-90% a 60%-70%.

- Tratamiento de fermentación

La fermentación es el eslabón fundamental para convertir los residuos de cocina en fertilizante orgánico, y se divide en fermentación aeróbica y fermentación anaeróbica.

(1) Proceso de fermentación aeróbica:

Mezcle los residuos de cocina deshidratados con acondicionadores (como paja, serrín y agentes bacterianos) y ajuste la relación carbono-nitrógeno (C/N) a 25:1-30:1. Apile la mezcla en un tanque o piscina de fermentación y remueva la pila regularmente para proporcionar oxígeno. La temperatura de fermentación se controla entre 50 y 70 °C y dura entre 15 y 30 días.

(2) Proceso de fermentación anaeróbica:

Coloque los residuos de cocina en un tanque de fermentación anaeróbica y añada agentes bacterianos anaeróbicos. La fermentación en condiciones anaeróbicas produce biogás y fertilizante orgánico. El ciclo de fermentación dura entre 30 y 60 días.

- Proyección:

Utilice una máquina cribadora para cribar el material fermentado y eliminar los trozos grandes que no se hayan descompuesto por completo.

- Trituración:

Utilice una trituradora de fertilizantes orgánicos para triturar aún más el material cribado y garantizar que las partículas sean uniformes.

- Mezcla:

Añada agentes bacterianos funcionales o nutrientes (como fósforo y potasio) según sea necesario para mejorar la eficacia del fertilizante.

- Granulación:

Utilice un granulador de fertilizantes orgánicos para convertir el material en gránulos que faciliten su almacenamiento y aplicación.

- Secado y enfriamiento:

Utilice un secador de fertilizantes orgánicos para reducir el contenido de humedad de los gránulos (normalmente menos de 20%) y enfríelos mediante un enfriador.

- Embalaje y almacenamiento

- Envasado: Utilice una máquina envasadora automática para envasar el fertilizante orgánico en bolsas, normalmente de 10-50 kg/bolsa.

- Almacenamiento: Almacene el producto terminado en un almacén seco y ventilado para evitar la humedad.

- Tratamiento de protección medioambiental

(1) Tratamiento de gases residuales:

El olor generado durante el proceso de fermentación se trata mediante un filtro biológico o un depurador químico.

(2) Tratamiento de aguas residuales:

Las aguas residuales generadas durante el proceso de deshidratación se descargan de conformidad con las normas mediante sedimentación, filtración, tratamiento biológico, etc.

(3) Tratamiento de residuos:

Los residuos no descompuestos que se separan pueden volver a la fase de fermentación o utilizarse como combustible.

¿Qué máquinas de compostaje hay disponibles en las plantas de producción de fertilizantes orgánicos?

Las cultivadoras que se pueden utilizar en las plantas de producción de fertilizantes orgánicos incluyen las siguientes:

(1) Volteador de compost tipo artesa

También conocido como volteador de compost tipo rail, volteador de compost tipo track o volteador de compost, es una opción ideal para la fermentación de compost de residuos orgánicos como estiércol de ganado y aves de corral, lodos de basura, lodos de filtro de fábricas de azúcar, tortas de posos y serrín de paja.

Este tipo de equipo se utiliza ampliamente en plantas de fertilizantes orgánicos y plantas de fertilizantes compuestos. Incluye un tanque de fermentación móvil, una pista móvil, un dispositivo de suministro de energía, una parte de volteo de compost y un dispositivo de transferencia de canaletas (adecuado para el funcionamiento con múltiples canaletas).

Entre ellos, la parte de volteo del compost adopta una transmisión por rodillos eficiente, que se divide en dos tipos: elevable y no elevable.

(2) Volteador rotativo de compost

Diseñado para manejar residuos orgánicos de gran envergadura y profundidad, como estiércol de ganado y aves de corral, lodos residuales, lodos de filtrado de fábricas azucareras, tortas de posos y serrín de paja. Este equipo se utiliza ampliamente en plantas de fertilizantes orgánicos, plantas de fertilizantes compuestos, plantas de lodos y residuos, campos de jardinería y otros lugares para ayudar en las operaciones de fermentación, compostaje y eliminación de humedad.

(3) Máquina giratoria tipo oruga

La máquina giratoria tipo oruga adopta un diseño de tracción a las cuatro ruedas, tiene funciones de avance, retroceso y giro, y es operada por una sola persona. El equipo puede funcionar fácilmente en la máquina de fertilizantes de tiras largas preapiladas, y las materias primas del fertilizante se giran, se esponjan y se mueven a través de la cuchilla giratoria situada debajo de la máquina. Una vez completada la operación, se formará una nueva pila de tiras, adecuada tanto para campos abiertos como para invernaderos de taller.

La máquina volteadora de tipo rastrillo está equipada con un rodillo y un diente en forma de cuchilla, lo que la hace especialmente adecuada para la fermentación en pilas planas. Tiene funciones tanto de volteo como de trituración. No solo puede voltear uniformemente el material base del estiércol, los lodos y otros materiales con bacterias, sino que también tritura eficazmente la aglomeración de la placa fermentada. Es un equipo especial indispensable en las operaciones de fabricación de fertilizantes.

El equipo es especialmente adecuado para los requisitos del proceso de fermentación microbiana y almacenamiento de fertilizantes a base de estiércol, y puede mezclar eficazmente el estiércol viscoso almacenado con preparaciones microbianas y paja en polvo. En comparación con la fermentación en tanques profundos, es más rápido y suprime los gases nocivos producidos durante el proceso de fermentación, como el sulfuro de hidrógeno, el amoníaco y el indol, lo que lo hace respetuoso con el medio ambiente y eficiente.

Además, el volteador de compost sobre orugas tiene una potencia equilibrada, un bajo consumo de energía y un alto rendimiento, lo que reduce el coste de producción del fertilizante bioorgánico. Su diseño razonable y su rendimiento fiable lo hacen fácil de controlar, fácil de usar en el lugar de apilamiento y cómodo de mantener.

(4) Volteador de compost con placa de cadena

El volteador de compost con placa de cadena está diseñado para el compostaje aeróbico en canal de residuos sólidos orgánicos, como estiércol de ganado y aves de corral, lodos, basura y paja. Su sistema de desplazamiento adopta una avanzada tecnología de regulación de velocidad de frecuencia variable, que no solo se adapta a diferentes materiales, sino que también garantiza un funcionamiento fluido.

Su eficiente capacidad para remover el compost le permite funcionar bien en operaciones con tanques profundos, lo que acorta significativamente el ciclo de fermentación y mejora la eficiencia de la producción y la calidad del producto. Además, la máquina puede ajustar de manera flexible la velocidad de desplazamiento según la resistencia del material para mejorar la adaptabilidad y la flexibilidad.

Después de equiparse con un vehículo de transferencia, se pueden compartir equipos con varios depósitos, lo que permite ampliar fácilmente la escala de producción y mejorar el valor de uso del equipo. El rango de precios de las volteadoras de suelo de cadena de tamaño pequeño oscila entre 60 000 y 100 000 yuanes, y el precio específico depende del fabricante.

El tanque de fermentación de fertilizantes orgánicos es una opción ideal para tratar residuos orgánicos como estiércol de cerdo, estiércol de pollo, estiércol de vaca, estiércol de oveja, residuos de hongos, residuos de medicina china, paja de cultivos, etc. Su proceso de tratamiento inocuo solo tarda 10 horas, ocupa menos espacio y no contamina (fermentación cerrada).

El tanque de fermentación puede eliminar por completo las plagas y los huevos, y la alta temperatura se puede ajustar a 80-100 ℃, lo que es muy adecuado para las necesidades de la mayoría de las empresas de cría, la agricultura circular y la agricultura ecológica para aprovechar los residuos.

El rango de precios de la volteadora de tierra oscila entre los 20 000 y los 300 000 dólares estadounidenses, y el precio específico depende del fabricante.

ACERCA DE RICHI MACHINERY

RICHI MACHINERY ha sido líder del sector en el mercado de equipos llave en mano para el procesamiento de fertilizantes durante más de dos décadas. Nuestro equipo de expertos en productos e ingeniería ofrece servicios mecánicos y de diseño de calidad para todas nuestras soluciones llave en mano. Desde máquinas individuales para la fabricación de fertilizantes hasta la instalación de líneas completas de producción de fertilizantes, ofrecemos la calidad y la consistencia que exigen las industrias de fertilizantes más avanzadas del mundo.

- Soluciones expertas para plantas de fertilizantes respaldadas por nuestro sistema de control de calidad ISO.

- Equipos de fertilización de precisión y capacidad para instalar plantas de producción de fertilizantes.

- Fabricación de maquinaria para plantas de fertilizantes llave en mano.

- Equipos de fertilizantes de alta calidad y opciones de personalización de líneas de producción de fertilizantes, incluyendo la personalización de diferentes piezas, la combinación de diferentes equipos, opciones de pintura duradera, imprimación y recubrimiento en polvo.