Efficacité, innovation, fiabilité

Usine de production d'engrais organiques

Les usines de production d'engrais organiques offrent des solutions spécifiques et flexibles qui couvrent l'ensemble du processus, de l'alimentation à l'emballage. Il s'agit d'une chaîne de production qui transforme les déchets organiques en engrais organiques grâce à une série d'équipements mécaniques et de processus. Cette chaîne de production utilise principalement des déchets organiques tels que le fumier d'élevage et de volaille, la paille végétale et les déchets urbains comme matières premières, et les transforme en engrais organiques riches en nutriments grâce à une technologie de fermentation biologique.

Solution pour usine de production d'engrais organiques

— Richi Machinery —

L'usine de production d'engrais organiques couvre un ensemble complet de systèmes de traitement des engrais organiques, depuis les matières premières issues du fumier du bétail et de la volaille, en passant par l'accumulation et la fermentation des déchets agricoles et forestiers, des déchets alimentaires et d'autres accessoires, jusqu'à la production d'engrais organiques.

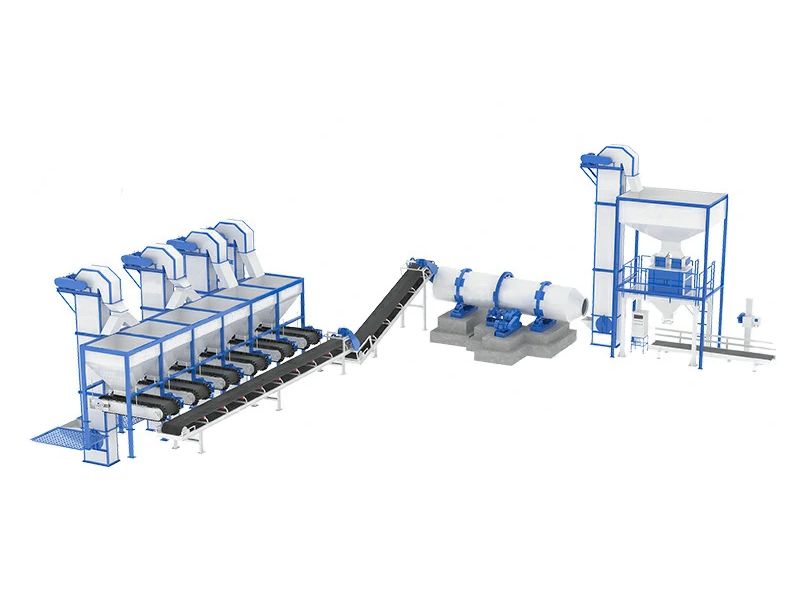

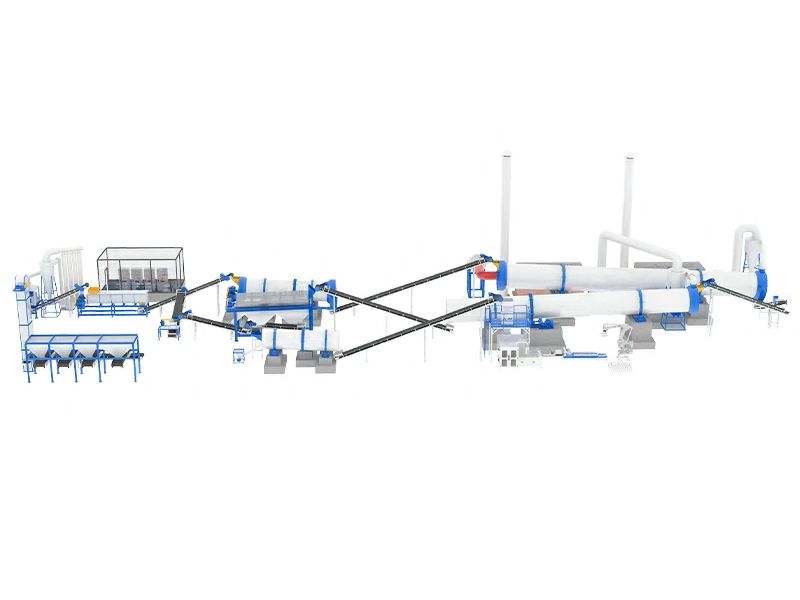

Cette chaîne de production comprend non seulement les différentes étapes de la production d'engrais, telles que la fermentation du fumier, le mélange des matières premières, le traitement des granulés, le séchage et l'emballage, mais aussi de nombreux processus tels que les équipements de fermentation, de granulation, de broyage, de mélange, de tamisage, de refroidissement, de séchage, d'enrobage et d'emballage automatique.

Il existe de nombreux types d'engrais organiques, notamment les engrais granulaires et en poudre, ainsi que les engrais organiques purs, les engrais bio-organiques et les engrais composés organiques-inorganiques.

Des machines de production d'engrais simples aux usines complètes de production d'engrais organiques. Et tout ce qui se trouve entre les deux. RICHI Machinery conçoit et construit des lignes complètes de production d'engrais organiques, des cellules de production personnalisées et des équipements individuels pour de nombreux segments de l'industrie des engrais.

Les clients qui sont susceptibles d'investir dans des lignes de production d'engrais organiques sont notamment : élevages de bétail et de volaille, entreprises agricoles, entreprises alimentaires, entreprises de protection de l'environnement, entreprises de recyclage des déchets, brasseries et tous les autres lieux générant des déchets organiques.

1-60 T/H

Capacité de production

Poudre et granulés

Type de produit

Avantages de la ligne de production d'engrais organiques

Notre chaîne de production d'engrais organiques adopte une technologie de fermentation aérobie à haute température, couvrant plusieurs étapes telles que la régulation de l'humidité, l'ajustement du rapport carbone-azote, le contrôle de la température, la régulation du pH, le traitement par ventilation et l'application de souches, dans le but de créer un engrais organique de haute qualité. La chaîne de production d'engrais organiques construite par RICHI Machinery présente les avantages suivants :

Adaptabilité :

La ligne de traitement des engrais organiques a un large champ d'application et peut traiter divers déchets organiques, tels que le fumier d'élevage et de volaille, les déchets agricoles et forestiers, les boues, les matières organiques usagées, etc.

Personnalisation :

Les lignes de production d'engrais organiques peuvent être personnalisées et modifiées en fonction des différents besoins, des structures des usines, des types de matières premières, des types de produits et des exigences de processus afin de répondre aux besoins personnalisés des différents clients.

Haute efficacité :

La chaîne de production d'engrais organique adopte des processus efficaces de mélange, de broyage, de granulation, de séchage, de fermentation et autres, qui permettent de convertir les déchets organiques en engrais organique de haute qualité en peu de temps et d'améliorer l'efficacité de la production. Elle garantit la stabilité et la qualité de l'engrais organique produit.

Réduire les coûts :

L'utilisation de lignes de production d'engrais organiques permet de transformer les déchets organiques en engrais organiques et de réduire le coût d'achat des engrais. Parallèlement, grâce à la grande efficacité de production de cet équipement, il peut répondre aux besoins d'une production à grande échelle et apporter davantage d'avantages aux agriculteurs.

Protection de l'environnement :

L'usine de production d'engrais organiques utilise la technologie de fermentation microbienne dans son processus de production pour convertir les déchets organiques en engrais organiques, atteignant ainsi le double objectif d'une utilisation efficace des ressources et de la protection de l'environnement. Parallèlement, l'équipement présente une faible consommation d'énergie et offre des avantages importants en matière d'économies d'énergie.

Intelligent :

Les usines modernes de production d'engrais organiques ont mis en place des systèmes de contrôle avancés et des technologies de capteurs afin d'automatiser et d'intelligenter leurs opérations de production. Les opérateurs peuvent surveiller et gérer le fonctionnement des équipements à distance ou via des systèmes de contrôle automatisés afin d'améliorer l'efficacité de la production.

● RICHI MACHINERY

Matières premières pour la production d'engrais organiques

Les matières premières utilisées pour la fabrication d'engrais organiques sont très variées. Elles comprennent principalement le fumier provenant de l'élevage de bétail et de volaille, les déchets issus de la transformation animale, la paille des cultures, les déchets de cuisine, la farine de soja, la farine de graines de coton et autres résidus de cultures oléagineuses, les résidus de champignons comestibles, les lies de vin, les déchets de jardin (tels que les feuilles mortes, les branches taillées, etc.), les lies de vinaigre, les résidus végétaux, les résidus de manioc, les résidus de sucre, les papeteries, les abattoirs, les usines de transformation alimentaire et autres déchets organiques.

Lors de la fabrication d'engrais organiques, ceux-ci sont généralement sélectionnés et dosés en fonction des caractéristiques, de la teneur nutritionnelle et des besoins de production des matières premières. Parallèlement, afin de garantir la qualité et la sécurité des engrais organiques, le prétraitement, la fermentation et la transformation des matières premières sont également très importants.

Il convient de noter que certaines matières premières peuvent contenir des substances nocives telles que des métaux lourds et des agents pathogènes. Elles doivent donc être rigoureusement testées et traitées avant d'être utilisées. Des équipements professionnels sont nécessaires, tant pour les tests que pour la production. Par exemple, un mélangeur d'engrais organique, un granulateur, un séchoir d'engrais organique, etc.

Fumier d'élevage et de volaille

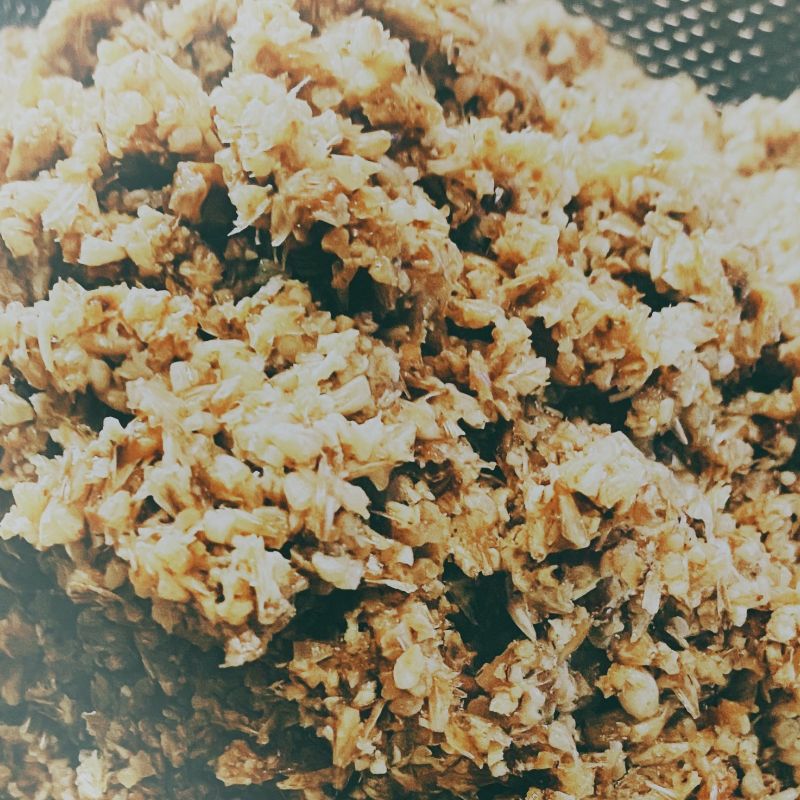

Comme le fumier de poulet, le fumier de vache, le fumier de mouton, le fumier de porc, etc. Ces fumiers sont riches en nutriments tels que l'azote, le phosphore, le potassium, etc. Il existe également la farine de poisson, la farine d'os, la farine de viande et d'os, etc.

Déchets agricoles et forestiers

Tels que la paille de riz, la paille de blé, les tiges de maïs, la balle de riz, la bagasse, la sciure de bois, les coques d'arachides, les coques de noix de coco, les peaux de bananes, les écorces d'agrumes, etc. Ces déchets agricoles et forestiers peuvent être transformés en engrais organique après traitement.

boue

Les boues peuvent être utilisées comme matière première pour la fabrication d'engrais organiques par compostage, digestion anaérobie, séchage thermique, etc. Les boues proviennent principalement des stations d'épuration des eaux usées, des usines de traitement de l'eau et du dragage des rivières et des lacs.

Gaspillage alimentaire

Tels que les restes alimentaires, les épluchures de fruits, etc., ces déchets sont riches en matière organique et peuvent être transformés en engrais organiques après tri, traitement et fermentation.

Déchets industriels

Lies de vin, lies de vinaigre, résidus de manioc, résidus de sucre, etc. Ces sous-produits industriels peuvent être transformés en engrais organiques après traitement.

Autres déchets organiques

Les algues, la tourbe, l'acide humique, les déjections de vers de terre, la cendre de bois, les résidus de haricots, la farine de poisson, la farine d'os, ces matières premières peuvent également être utilisées comme matières premières pour la transformation d'engrais organiques.

procédé de fabrication d'engrais organique

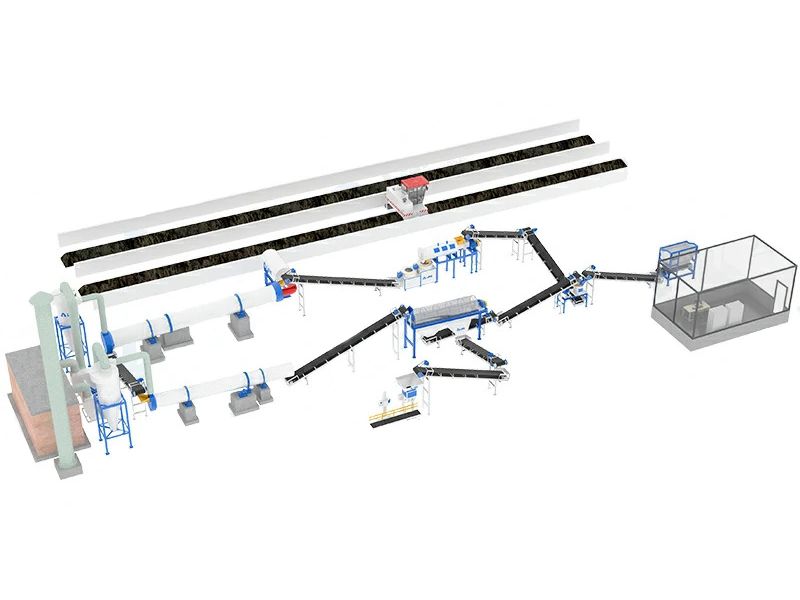

L'usine de production d'engrais organiques couvre plusieurs étapes, telles que la fermentation, la granulation, le broyage, le mélange, le criblage, le refroidissement, le séchage, l'enrobage et l'emballage automatique.

Les lignes de production d'engrais organiques peuvent être configurées de différentes manières en fonction des exigences du processus, des conditions de l'usine et des conditions financières.

Certains clients ont besoin d'une solution complète et standard pour le traitement des engrais organiques, d'autres ont seulement besoin d'une technologie de compostage et de fermentation, et d'autres encore ont besoin d'une technologie de broyage et de mélange... En fonction des besoins des clients, notre technologie et nos équipements de traitement des engrais organiques peuvent être adaptés de manière flexible.

Collecte et classification des matières premières

Collecter des matières premières organiques telles que le fumier d'élevage et de volaille, la paille, les déchets de cuisine, etc. Trier et filtrer pour éliminer les impuretés non organiques telles que le plastique et le métal.

Broyage et mélange des matières premières

Broyer les gros morceaux de matières premières (telles que la paille) en petites particules. Mélanger différentes matières premières dans les proportions appropriées et ajuster le rapport carbone-azote (25:1 à 30:1).

Régler l'humidité

Ajoutez de l'eau ou séchez les matières premières afin d'ajuster leur teneur en humidité à 50%-60% afin de créer des conditions propices à la fermentation.

Ajouter un agent de fermentation

Ajoutez un agent de fermentation (tel que des bactéries EM ou Bacillus subtilis) pour favoriser la décomposition des matières organiques.

Compostage

Empilez les matières premières et recouvrez-les de matériaux respirants. Retournez régulièrement les piles pour assurer une bonne ventilation et maintenez la température entre 50 et 70 °C. La fermentation dure généralement entre 15 et 30 jours, jusqu'à ce que les matières soient complètement décomposées.

Concassage et criblage

Utilisez un broyeur d'engrais pour broyer la matière fermentée en une poudre fine. Éliminez les impuretés qui ne sont pas complètement décomposées afin de garantir que la matière est fine et homogène.

Mélange des ingrédients et granulation

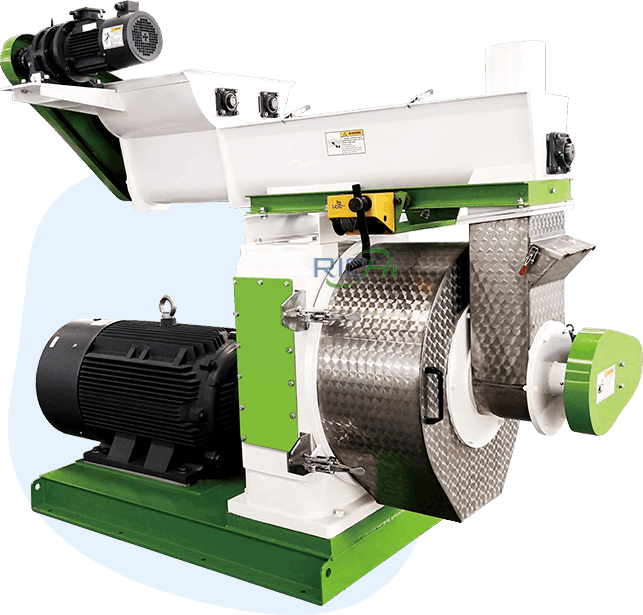

Ajoutez des oligo-éléments (tels que le calcium, le magnésium, le zinc) ou d'autres matières auxiliaires fonctionnelles (telles que l'acide humique) selon les besoins afin d'améliorer l'efficacité de l'engrais. Utilisez un granulateur pour presser la matière en granulés. Ajustez la taille des particules (généralement 2 à 5 mm) afin de répondre à différents besoins.

Séchage et refroidissement

Envoyez les granulés dans le séchoir afin de réduire leur humidité à 10%-15% et d'améliorer leur résistance. Laissez refroidir à température ambiante afin d'éviter que les granulés ne s'agglomèrent.

Traitement de revêtement

Utilisez une machine d'enrobage pour enrober les granulés. Le matériau d'enrobage peut être choisi parmi la résine, la paraffine ou les polymères. Après l'enrobage, les performances de libération lente, la résistance à l'humidité et la résistance à la compression des granulés peuvent être améliorées.

Triage et emballage

Utilisez un tamis pour séparer les particules conformes. Les particules trop grosses ou trop petites peuvent être retraitées. Les particules finies sont conditionnées dans des sacs d'emballage résistants à l'humidité et stockées dans un endroit sec et aéré afin d'éviter toute humidité.

Conception et équipement d'une usine de production d'engrais organiques

— Richi Machinery —

Nos systèmes de production complets pour engrais organiques offrent une solution globale pour les exigences de production complexes et les propriétés des matières premières, de l'alimentation du produit à l'emballage final, en couvrant toutes les étapes. La conception du processus d'une usine de production d'engrais organiques nécessite une prise en compte globale des caractéristiques des matières premières, de l'échelle de production, du choix des équipements, de la qualité des produits, de l'automatisation et de l'intelligence, de la sécurité et de l'hygiène, ainsi que des exigences en matière de protection de l'environnement.

Nos systèmes d'engrais configurables individuellement sont parfaits pour la production précise et efficace de divers engrais organiques tels que les poudres et les granulés, optimisant les installations de production et augmentant l'efficacité opérationnelle. La conception modulaire permet une adaptation rapide aux différentes propriétés des engrais organiques et des matières premières.

Notre usine d'engrais organiques optimise l'ensemble du processus de fabrication d'engrais organiques, ce qui se traduit par une augmentation significative de l'efficacité. Elle intègre de manière transparente diverses technologies de broyage, de fermentation, de mélange, de granulation, de séchage et d'emballage dans une seule ligne de production coordonnée, ce qui la rend idéale pour les industries qui ont des exigences élevées en matière de précision, d'automatisation et de sécurité.

coût d'une usine de production d'engrais organique

— Richi Machinery —

Le prix d'une usine de production d'engrais organique se situe généralement entre 20 000 et 1 500 000 USD. Ce prix ne concerne que le prix d'un ensemble complet d'équipements pour la production d'engrais organique.

| Échelle de production | Coût d'investissement (USD) | Puissance totale | Cycle de profit |

| 1-2 t/h | 20,000-220,000 | 27-75 kW | 0,5 à 3 ans |

| 3-4 t/h | 40,000-350,000 | 47-75 kW | |

| 5-6 t/h | 60,000-480,000 | 53-165 kW | |

| 8-10 t/h | 10,000-600,000 | 68-259 kW | |

| 10-12 t/h | 150,000-800,000 | 125-410 kW | |

| 12-15 t/h | 200,000-1,100,000 | 358-620 kW | |

| 15-20 t/h | 35,0000-1,500,000 | 545-870 kW | |

| Capacité supérieure à 60 t/h | … | … | |

| À propos du bénéfice : 1. Dépend du prix local des engrais organiques et des matières premières du client, qui est déterminé par la différence des ressources dans les différentes régions ; 2. En fonction du coût d'exploitation de l'équipement d'engrais organique, celui-ci comprend les salaires des travailleurs, les coûts d'électricité et les coûts des pièces d'usure, parmi lesquels les salaires des travailleurs et les frais d'électricité sont relativement fixes, et le coût des pièces d'usure est lié à la configuration et au fonctionnement de l'ensemble de l'équipement de fabrication d'engrais ; 3. Cela dépend de la gestion par le client des usines complètes de production d'engrais organiques. Des gestionnaires responsables et des opérateurs d'équipements d'engrais qualifiés sont la base du bon fonctionnement et des rendements élevés de toute usine d'engrais organiques. | |||

Coût de démarrage d'une usine complète de production d'engrais organiques :

Le coût de construction d'une usine de production d'engrais organiques comprend le terrain, l'usine, l'équipement, l'installation, l'énergie, la protection de l'environnement, la main-d'œuvre, les matières premières, le transport, les autorisations et d'autres aspects. Le coût spécifique varie en fonction de l'ampleur du projet, du choix de l'équipement et des différences régionales.

| Coût du terrain | Construction d'installations coût | Achat d'équipement |

| Coûts d'achat ou de location du terrain : à déterminer en fonction de l'emplacement géographique et de la superficie. En cas de location, il convient de prendre en compte le loyer à long terme. | Conception et construction de l'usine : y compris l'entrepôt de matières premières, l'atelier de fermentation, l'atelier de production, l'entrepôt de produits finis, etc., impliquant les matériaux de construction et les coûts de construction. | Tels que cuves de fermentation, retourneurs de compost, équipements de broyage, équipements de mélange, équipements de granulation, équipements de séchage et de refroidissement, équipements de criblage, équipements d'emballage, convoyeurs, équipements de dépoussiérage, etc. |

| Installation et mise en service | Puissance et énergie | Installations de protection de l'environnement |

| Installation et mise en service des équipements : des professionnels sont nécessaires pour garantir le bon fonctionnement des équipements. | Installations électriques : transformateurs, câbles, etc. Consommation d'énergie : électricité, carburant, etc. | Tels que les équipements de désodorisation, les systèmes de traitement des eaux usées, les mesures de réduction du bruit. |

| Coûts de main-d'œuvre | Coûts des matières premières | Transport et logistique |

| Salaires du personnel : y compris le personnel de production, de gestion, technique, etc. | Approvisionnement en matières premières : telles que le fumier d'élevage et de volaille, la paille, etc. | Équipements de transport : tels que chariots élévateurs, camions, etc. Coûts logistiques : coûts de transport des matières premières et des produits finis. |

| Licences et autorisations | Autres coûts | Entretien et réparations |

| Autorisation environnementale : l'autorisation du service chargé de la protection de l'environnement est requise. Licence de production : les licences de production pertinentes sont requises. | Coûts d'assurance : assurance pour l'équipement, les installations, etc. Fonds de roulement : pour les opérations quotidiennes. | Entretien des équipements : coûts d'entretien et de réparation réguliers. |

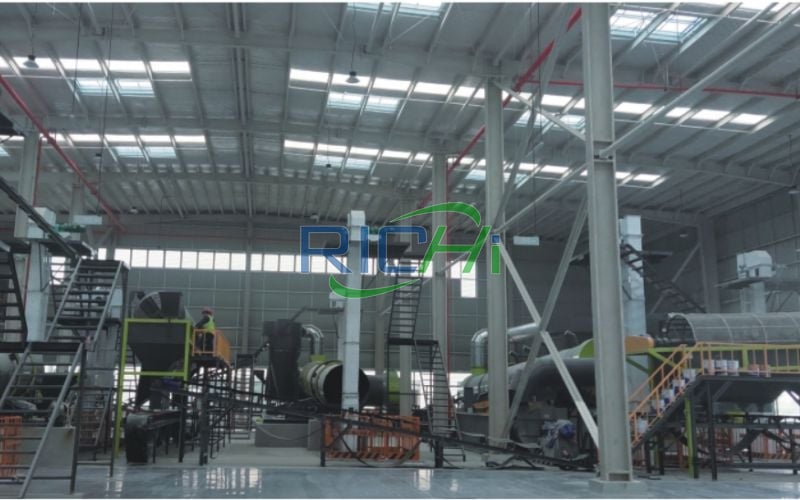

projets d'usines de production d'engrais organiques

Chez RICHI MACHIINERY, chaque projet de production d'engrais organique bénéficie d'une solution individuelle selon un processus standardisé. Nous nous engageons à aider les fabricants d'engrais organiques à réussir en leur fournissant des solutions fiables de production d'engrais organiques adaptées à leurs besoins spécifiques. De l'optimisation des usines de production à la rationalisation de l'ensemble des opérations, nos solutions ont eu un impact tangible sur les résultats financiers de nos clients. Découvrez nos cas de production d'engrais organiques pour voir comment nous avons résolu les défis uniques de chaque entreprise.

● États-Unis

Ligne de production d'engrais organiques aux États-Unis

- matières premières : fumier de porc, fumier de vache, fumier de poulet, paille

- capacité : 10-12 t/h

- investissement dans le projet : $530 000

→

● Indonésie

Usine de mélange d'engrais en Indonésie

- matières premières : tourbe, tiges de tabac, résidus de champignons

- capacité : 10 t/h

- investissement dans le projet : $270 000

→

● Kazakhstan

Usine de fabrication d'engrais organiques au Kazakhstan

- matières premières : boue de bière, fumier de porc, tourteau de soja

- capacité : 10-12 t/h

- investissement dans le projet : $460 000

→

● Afghanistan

Usine de production d'engrais organique en Afghanistan

- matières premières : fumier de bétail et de volaille, poudre de charbon de bois

- capacité : 10 t/h

- investissement dans le projet : $330 000

→

● Australie

Petite usine d'engrais en Australie

- matières premières : fumier de poulet, son de riz, sciure de bois, coquilles d'œufs

- capacité : 1-2 t/h

- investissement dans le projet : $110 000

→

● Corée du Sud

Usine de traitement d'engrais organiques en Corée du Sud

- matières premières : fumier d'élevage et de volaille, déchets agricoles

- capacité : 4 t/h

- investissement dans le projet : $160 000

→

[étude de cas] usine de production d'engrais organique aux États-Unis

Ensuite, nous vous présenterons l'un de nos projets d'usine de production d'engrais organique aux États-Unis.

Usine de production d'engrais organique 8T/H aux États-Unis

Il s'agit d'une usine de production d'engrais organique granulé d'une capacité annuelle de 20 000 tonnes et d'une capacité horaire de 8 tonnes. Le client utilise principalement des boues et de la paille comme matières premières. Les principaux équipements utilisés dans ce projet comprennent des cuves de fermentation, des broyeurs, des mélangeurs, des séchoirs, des granulateurs d'engrais organique, des refroidisseurs, des machines d'emballage automatiques, etc.

Le projet a principalement consisté à construire des ateliers de production, des entrepôts, des postes de garde, etc.

| Nom | Composition technique | Contenu de la construction |

| Ingénierie principale | Atelier de production | Bâtiment à structure métallique intégrée, d'un étage, divisé en zone de stockage de 1 200 m², zone de traitement de 500 m², zone de broyage de 200 m² et zone de fermentation de 1 000 m² selon un zonage fonctionnel. |

| Ingénierie auxiliaire | Salle de garde | Structure en brique et béton, un étage, d'une superficie de 10 m². |

| Réservoir de stockage des boues | Situé dans l'atelier, il s'agit d'un réservoir semi-hors sol d'une superficie de 1 000 m², entouré d'un batardeau, et dont la structure est conçue pour empêcher les infiltrations. | |

| Zone de stockage de la paille | Situé dans l'atelier, couvre une superficie de 200 m². | |

| Entrepôt | Situé à l'est de l'enceinte de l'usine, il couvre une superficie de 500 m² et sert au stockage des matières premières et des produits finis. | |

| Immeuble de bureaux complet | 3 bâtiments, chacun comprenant trois étages, utilisés comme bureaux et logements pour les employés, structure en brique et béton, superficie totale de 250 m². | |

| Génie civil | Approvisionnement en eau | L'eau utilisée dans ce projet comprend principalement l'eau utilisée dans les ateliers et l'eau destinée à la consommation des employés. L'approvisionnement en eau provient du réseau municipal d'alimentation en eau courante. |

| Drainage | Le système de drainage du projet met en œuvre un système de dérivation des eaux pluviales et des eaux usées. Les eaux pluviales sont rejetées dans le réseau municipal d'eaux pluviales par les tuyaux d'évacuation des eaux pluviales situés dans la zone de l'usine, par ruissellement de surface. Les eaux usées domestiques sont réutilisées dans la production après avoir été traitées dans des fosses septiques et ne sont pas rejetées. | |

| Alimentation électrique | Alimenté par le réseau électrique municipal, il peut répondre aux besoins de production. |

plan de produit

| Nom du produit | Sortie |

| Engrais organique | 20 000 t/an |

Conception du processus de production d'engrais organiques

- Broyage :

La paille achetée est broyée par un broyeur. - Mélange des matériaux :

Le projet achète des boues et de la paille provenant d'usines de traitement des eaux usées domestiques, et les matériaux auxiliaires comprennent des activateurs, des agents de fermentation, des liquides désodorisants, etc. Les boues et la paille sont stockées en vrac, et un réservoir de stockage des boues est mis en place. Un batardeau est installé autour de celui-ci et des mesures anti-infiltration sont mises en place.

Les agents de fermentation et le liquide désodorisant se trouvent dans des barils. Tout d'abord, les boues et la paille provenant de la station d'épuration sont placées dans la zone de fermentation, puis transférées dans le mélangeur à l'aide d'un chariot élévateur. Elles sont ensuite mélangées dans un mélangeur semi-fermé selon les proportions requises. - Fermentation anaérobie et vieillissement :

Les matériaux mélangés sont acheminés depuis le mélangeur vers la cuve de fermentation par un convoyeur à bande fermé en spirale, puis placés dans la cuve de fermentation à l'aide d'un chariot élévateur. Du clinker de compost et de la paille sont utilisés comme conditionneurs pour modifier la perméabilité à l'air, et des activateurs sont ajoutés pour rendre les bactéries anaérobies plus actives, afin que la fermentation atteigne un état de maturité optimal.

La durée de fermentation est de 8 jours. Ce processus maintient une température constante d'environ 55 °C à 65 °C, utilise un chauffage électrique comme source de chaleur pour la fermentation à haute température et utilise un film anti-odeurs pour sceller. L'humidité contenue dans les boues produit de la vapeur d'eau. Une fois la durée de fermentation écoulée, l'engrais est vieilli par immobilisation naturelle. - Sélection :

Le matériau séché est tamisé par une tamiseuse équipée d'un tamis de 4,5 mm. Le matériau tamisé tombe naturellement au fond de la tamiseuse, qui est un espace fermé.

Il entre dans le convoyeur par l'orifice de décharge et est transporté vers l'usine de matériaux semi-finis pour être refroidi ; les matériaux tamisés (> 4,5 mm) retournent au concasseur pour être broyés. - Refroidissement par air :

Les produits semi-finis après tamisage sont temporairement stockés dans le silo de matériaux semi-finis. Étant donné que le matériau contient une certaine quantité d'humidité, celle-ci s'évapore et la chaleur est évacuée grâce à l'effet de collecte d'air de l'usine afin d'obtenir un séchage et un refroidissement à l'air libre. - Granulation :

L'engrais refroidi à l'air est comprimé, extrudé et granulé à l'aide d'un granulateur avant d'être conditionné.

Contenu de la construction

| Article | Indicateurs |

| Apparence | Particules brunes |

| Nombre effectif de bactéries vivantes | 100 millions/ml |

| Teneur en eau | Moins de 10% |

| Finesse | Taille des particules : 2,5 mm à 4,5 mm |

| Matière organique (en termes de C) | 25% |

| pH | 6.0~7.5 |

| Nombre de bactéries diverses | 20% |

| Période de validité | Pas moins de six mois |

| Mortalité des œufs d'Ascaris | 95%~100% |

| Valeur Escherichia coli | 1er octobre |

| Mercure et ses composés (en termes de Hg) | ≤ 5 mg/kg |

| Cadmium et ses composés (en termes de Cd) | ≤ 3 mg/kg |

| Chrome et ses composés (en termes de Cr) | ≤ 70 mg/kg |

| Arsenic et ses composés (sous forme d'As) | ≤ 30 mg/kg |

| Plomb et ses composés (sous forme de Pb) | ≤ 60 mg/kg |

| Fraction massique de matière organique (sur une base sèche) % | ≥45 |

| Fraction massique totale des nutriments (azote + pentoxyde de phosphore + oxyde de potassium) | ≥5,0 |

| Fraction massique de l'eau (échantillon frais)% | ≤3 |

| Acidité et alcalinité | 5.5 ~8.5 |

| Arsenic total (sur une base sèche) | ≤ 15 mg/kg |

| Mercure total (sur une base sèche) | ≤ 2 mg/kg |

| Teneur totale en plomb (sur une base sèche) | ≤ 50 mg/kg |

| Cadmium total (sur une base sèche) | ≤ 3 mg/kg |

| Chrome total (sur une base sèche) | ≤ 150 mg/kg |

| Teneur en humidité% | ≤30 |

Consommation de matières premières

| Nom de la matière première | Quantité utilisée |

| Boues | 20 000 t/an |

| Paille | 5005 t/a |

| Agent de fermentation à haute efficacité | 300 t/an |

| Activateur | 5 000 t/an |

| Déodorant végétal | 2 t/a |

Employés et système de travail

Le projet compte 30 employés, travaillant 300 jours par an, 2 400 heures par an, et adopte un système de travail à équipe unique.

RICHI MACHINERY

Comment fabriquer de l'engrais organique à des fins commerciales ?

Lancer une entreprise d'engrais organiques peut être une activité rentable et respectueuse de l'environnement, en particulier compte tenu de la demande croissante en pratiques agricoles durables. Vous trouverez ci-dessous un guide étape par étape sur la fabrication d'engrais organiques à des fins commerciales et sur la mise en place d'une usine de production d'engrais organiques :

Comprendre le marché et les réglementations

- Étude de marchéIdentifiez la demande en engrais organiques sur votre marché cible (par exemple, les fermes biologiques, les jardiniers amateurs, les entreprises d'aménagement paysager).

- Règlements: Vérifiez les réglementations locales et nationales relatives à la production d'engrais organiques, notamment en matière d'autorisations, de conformité environnementale et d'étiquetage.

Choisissez les matières premières

Les engrais organiques sont fabriqués à partir de matières naturelles. Les matières premières courantes comprennent :

- Fumier animal: Fumier de vache, de volaille, de cheval ou de mouton.

- Déchets végétaux: Résidus de culture, tontes de gazon, feuilles et paille.

- Gaspillage alimentaire: Restes de fruits et légumes.

- Sous-produits industriels: Compost issu des déchets issus de la transformation alimentaire ou de la brasserie.

- Autres matériaux: Farine d'os, émulsion de poisson, algues et biochar.

Mettre en place une unité de production

- Emplacement: Choisissez un site disposant d'un espace suffisant pour le stockage des matières premières, le compostage et la production. Assurez-vous qu'il soit proche des sources de matières premières et des marchés cibles.

- Équipement: Investissez dans l'équipement nécessaire, tel que : retourneurs ou mélangeurs de compost, broyeurs, granulateurs, séchoirs ou machines de criblage et d'emballage, etc.

Processus de compostage

Le compostage est une étape clé dans la production d'engrais organique. Suivez ces étapes :

- Traiter le compost: Laissez le compost mûrir pendant 2 à 6 mois jusqu'à ce qu'il soit stable et sans odeur.

- Déchiqueter les matières premières: Décomposez les matériaux volumineux en morceaux plus petits pour accélérer leur décomposition.

- Mélanger les ingrédients: Mélangez des matières riches en carbone (par exemple, de la paille, des feuilles) avec des matières riches en azote (par exemple, du fumier, des déchets alimentaires) dans un rapport de 3:1.

- Tas ou andain: Créez des tas de compost ou des andains (longues rangées de compost) et retournez-les régulièrement pour les aérer.

- Surveiller les conditions: Maintenir l'humidité (40-60%) et la température (50-70 °C) pour une activité microbienne optimale.

Traitement et granulation

- Broyage et mélange: Broyer le matériau composté et le mélanger avec des nutriments supplémentaires (par exemple, farine d'os, phosphate naturel) si nécessaire.

- Granulation: Utilisez un granulateur pour transformer l'engrais en granulés afin de faciliter son application.

- Séchage et refroidissement: Séchez les granulés pour réduire leur teneur en humidité et refroidissez-les avant de les stocker.

- Dépistage: Séparer les granulés surdimensionnés ou sous-dimensionnés afin de garantir une qualité uniforme du produit.

Emballage et étiquetage

- Emballage: Utilisez des sacs ou des contenants durables et écologiques pour l'emballage.

- Étiquetage: Indiquez les informations essentielles sur l'étiquette, telles que :

- Nom du produit.

- Teneur en nutriments (par exemple, rapport NPK).

- Mode d'emploi.

- Certification biologique (le cas échéant).

Obtenir la certification biologique

Si vous souhaitez commercialiser votre produit comme “ biologique ”, obtenez une certification auprès d'un organisme reconnu (par exemple, USDA Organic, EU Organic ou des organismes de certification locaux).

Suivez les directives relatives à la production biologique, notamment en utilisant des matières premières approuvées et en évitant les additifs synthétiques.

Marketing et ventes

- Clients cibles: Concentrez-vous sur les agriculteurs biologiques, les jardiniers amateurs, les entreprises d'aménagement paysager et les pépinières.

- Image de marque: Créer une marque forte qui met l'accent sur la durabilité et la qualité.

- Canaux de distribution:

- Vendez directement aux agriculteurs ou par l'intermédiaire de magasins de fournitures agricoles.

- Utilisez les plateformes en ligne (par exemple Amazon, Etsy) pour atteindre les jardiniers amateurs.

- Promotion: Participez à des salons professionnels, faites de la publicité dans des magazines agricoles et utilisez les réseaux sociaux pour promouvoir votre produit.

Vidéo d'une usine de production d'engrais organique

Une usine de production d'engrais organique peut non seulement répondre à la demande locale en engrais, mais aussi satisfaire les besoins du marché environnant. L'engrais organique est largement utilisé dans divers domaines tels que les terres agricoles, les arbres fruitiers, les fleurs, l'aménagement paysager, l'amélioration des sols, etc., et a un très bon effet.

Découvrez d'autres solutions pour les usines d'engrais

Chez RICHI MACHINERY, nous proposons non seulement des lignes de production d'engrais organiques, mais également une gamme complète d'équipements et d'installations de traitement des engrais, allant des machines autonomes aux systèmes de production d'engrais clés en main.

Nos options variées et nos capacités d'ingénierie personnalisée nous permettent de répondre aux exigences spécifiques de votre application. Nous proposons également des services d'installation, d'assistance technique sur site, de conditionnement à façon, d'entreposage et de gestion des stocks. Nous formons également votre personnel avant de quitter votre site afin que vous tiriez le meilleur parti de votre investissement.

Contactez-nous dès aujourd'hui pour trouver un partenaire de confiance qui vous aidera à améliorer votre productivité et votre rentabilité grâce à une technologie de pointe dans le domaine du traitement des engrais.

ligne de production d'engrais composés

Une chaîne de production d'engrais composés désigne un système de production complet qui fabrique des engrais composés en combinant de l'azote (N), du phosphore (P), du potassium (K) et d'autres nutriments dans des proportions déterminées, par synthèse chimique ou mélange physique.

usine de mélange d'engrais

Une usine de mélange d'engrais est une installation qui produit des engrais composés personnalisés en mélangeant physiquement plusieurs engrais simples (tels que l'urée, le phosphate diammonique, le chlorure de potassium, etc.) dans des proportions spécifiques.

1-2 t/h

3-4 t/h

5-6 t/h

8-10 t/h

12-15 t/h

Questions fréquentes

Quels sont les points à prendre en compte lors de la configuration des équipements d'une usine de production d'engrais organiques ?

Lors de la configuration des équipements d'une usine de production d'engrais organiques, plusieurs points essentiels doivent être pris en compte afin de garantir un fonctionnement efficace, stable et économique de la chaîne de production. Voici les principaux éléments à considérer :

- Demande de production

- Exigences en matière de capacité : sélectionnez les spécifications et les quantités d'équipement appropriées en fonction du rendement cible.

- Type de produit : différents produits peuvent nécessiter différents équipements, tels que des engrais granulés, des engrais en poudre, etc.

- Déroulement du processus

- Conception du processus : clarifier chaque étape de production (telles que la fermentation, le broyage, le mélange, la granulation, le séchage, le refroidissement, le tamisage, l'emballage) et leur séquence.

- Adéquation des équipements : veillez à ce que les équipements de chaque maillon puissent être connectés sans difficulté afin d'éviter les goulots d'étranglement.

- Sélection des équipements

- Paramètres de performance : sélectionnez un équipement qui répond aux besoins de production, tels que la capacité de traitement, la puissance, l'efficacité, etc.

- Marque et qualité : choisissez une marque fiable pour garantir la durabilité et la stabilité de l'équipement.

- Degré d'automatisation : sélectionnez un équipement manuel, semi-automatique ou entièrement automatique en fonction de vos besoins.

- Aménagement de l'espace

- Taille de l'usine : veillez à ce que l'agencement de l'usine de production d'engrais organiques soit raisonnable et prévoyez suffisamment d'espace pour l'exploitation et la maintenance.

- Canal logistique : assurer le transport fluide des matières premières et des produits finis.

- Consommation d'énergie

- Besoins en énergie : évaluer la consommation totale en énergie de l'équipement et s'assurer que le système d'alimentation électrique est adapté.

- Consommation de combustible : s'il y a un équipement de séchage, il faut tenir compte du type de combustible et de la consommation.

- Exigences en matière de protection de l'environnement

- Traitement des gaz résiduaires : configurer les équipements de désodorisation et de dépoussiérage afin de garantir la conformité des émissions aux normes.

- Traitement des eaux usées : si des eaux usées sont générées, un système de traitement doit être mis en place.

- Contrôle du bruit : prendre des mesures de réduction du bruit afin de diminuer la pollution sonore.

- Sécurité et conformité

- Protection de sécurité : l'équipement doit être équipé des dispositifs de sécurité nécessaires, tels qu'un arrêt d'urgence, un capot de protection, etc.

- Conformité : veiller à ce que l'équipement soit conforme aux réglementations et normes applicables.

- Entretien et réparation

- Facilité d'entretien : choisissez des équipements faciles à entretenir afin de réduire les temps d'arrêt.

- Approvisionnement en pièces de rechange : veiller à ce que les pièces de rechange des équipements soient fournies en quantité suffisante pour permettre leur remplacement en temps opportun.

- Contrôle des coûts

- Investissement initial : prendre en compte de manière exhaustive les coûts liés à l'achat, à l'installation et à la mise en service des équipements, etc.

- Coûts d'exploitation : évaluer les coûts à long terme tels que la consommation d'énergie, la maintenance et la main-d'œuvre.

- Assistance technique et formation

- Assistance fournisseurs : choisissez des fournisseurs qui offrent une bonne assistance technique et un service après-vente de qualité.

- Formation des employés : Veillez à ce que les opérateurs et le personnel de maintenance soient parfaitement formés.

- Évolutivité et flexibilité

- Évolutivité : envisagez les augmentations de capacité futures et choisissez des équipements évolutifs.

- Flexibilité : Choisissez des équipements capables de s'adapter à une grande variété de produits et de processus afin d'améliorer la flexibilité de votre usine de production d'engrais organiques.

- Logistique et chaîne d'approvisionnement

- Approvisionnement en matières premières : Veiller à ce que l'approvisionnement en matières premières soit stable et que l'équipement puisse s'adapter aux différentes caractéristiques des matières premières.

- Transport des produits finis : tenez compte des besoins en matière d'emballage et de transport des produits finis et configurez l'équipement d'emballage approprié.

La configuration des équipements d'une usine de production d'engrais organiques nécessite une prise en compte globale des besoins de production, du flux de processus, du choix des équipements, de l'aménagement de l'espace, de la consommation d'énergie, des exigences en matière de protection de l'environnement, de la conformité aux normes de sécurité, de la maintenance et des réparations, du contrôle des coûts, du support technique, de l'évolutivité et de la chaîne logistique afin de garantir le fonctionnement efficace, stable et économique de l'usine de production.

Quels travaux de génie civil sont nécessaires pour construire une chaîne de production d'engrais organiques ?

Les travaux de génie civil des projets de lignes de production d'engrais organiques couvrent de nombreux aspects afin d'assurer le bon fonctionnement de la ligne de production et de répondre aux exigences en matière de protection de l'environnement. Voici les principaux travaux de génie civil :

- Construction d'installations

- Entrepôt de matières premières : utilisé pour stocker les matières premières telles que le fumier et la paille provenant du bétail et de la volaille, qui doivent être protégées de l'humidité et ventilées.

- Atelier de fermentation : équipé de cuves ou de bassins de fermentation, qui doivent être résistants à la corrosion et faciles à nettoyer.

- Atelier de production : installer des équipements de broyage, de mélange, de granulation, de séchage, de refroidissement, de tamisage et autres, qui nécessitent un espace suffisant et une bonne ventilation.

- Entrepôt de produits finis : utilisé pour stocker les engrais organiques finis, qui doivent être à l'abri de l'humidité et ventilés.

- Système de durcissement et de drainage du sol

- Durcissement du sol : Le sol de l'atelier et de l'entrepôt doit être durci, généralement avec du béton, afin d'assurer sa capacité de charge et sa durabilité.

- Système de drainage : construire des fossés de drainage et des installations de traitement des eaux usées afin d'éviter l'accumulation d'eau et la pollution de l'eau.

- Installations de fermentation

- Cuves ou bassins de fermentation : utilisés pour la fermentation des matières premières, ils doivent être résistants à la corrosion et faciles à nettoyer, généralement en béton ou en matériaux anticorrosion.

- Voie pour machine à retourner le compost : s'il y a une machine à retourner le compost, une voie doit être construite.

- Installations de protection de l'environnement

- Installations de traitement des gaz résiduaires : telles que les tours de désodorisation, les dépoussiéreurs, etc., afin de réduire les émissions de gaz résiduaires.

- Installations de traitement des eaux usées : construire des bassins de sédimentation, des bassins de filtration, etc. pour traiter les eaux usées issues de la production.

- Installations de contrôle du bruit : telles que des murs insonorisés pour réduire la pollution sonore.

- Installations électriques et énergétiques

- Salle de distribution : installer des transformateurs, des armoires de distribution, etc. pour assurer l'alimentation électrique.

- Installations d'approvisionnement en énergie : s'il existe des équipements de séchage, des installations de stockage de combustible doivent être construites.

- Bureaux et locaux d'habitation

- Immeuble de bureaux : utilisé pour la gestion et les bureaux.

- Dortoir du personnel : Si nécessaire, construire un dortoir pour le personnel.

- Cantine et toilettes : Fournir des installations de base pour la vie quotidienne.

- Routes et voies logistiques

- Routes d'usine : construisez des routes reliant les ateliers et les entrepôts afin d'assurer un transport fluide.

- Canaux logistiques : garantir un accès pratique pour les véhicules transportant les matières premières et les produits finis.

- Clôtures et portails

- Clôtures : Construisez des clôtures pour assurer la sécurité de la zone de l'usine.

- Portails : Installez des entrées principales et secondaires pour faciliter la gestion et le transport.

- Écologisation et aménagement paysager

- Ceintures vertes : espaces verts autour et à l'intérieur de la zone industrielle afin d'améliorer l'environnement.

- Aménagement paysager : Concevoir un aménagement paysager approprié afin d'améliorer l'image de la zone industrielle.

- Installations de lutte contre l'incendie

- Passages pour les pompiers : assurez un accès facile aux camions de pompiers.

- Équipement de lutte contre l'incendie : équipé d'extincteurs, de bouches d'incendie, etc.

Le génie civil du projet de ligne de production d'engrais organiques comprend la construction de l'usine, le durcissement du sol, le système de drainage, les installations de fermentation, les installations de protection de l'environnement, les installations électriques, les bureaux et les installations d'habitation, les routes et les voies logistiques, les murs et les portails, la végétalisation et l'aménagement paysager, ainsi que les installations de lutte contre l'incendie, etc., afin de garantir le fonctionnement efficace, écologique et sûr de la ligne de production.

Pour la plupart des clients, la construction principale comprend l'atelier de production, l'atelier de matières premières, l'atelier de fermentation et l'atelier de produits finis. La construction d'autres installations peut être choisie en fonction du budget d'investissement.

Quelle est la superficie nécessaire pour construire une usine de production d'engrais organique ? Quelle est la taille requise pour le bâtiment de l'usine ?

La superficie au sol et la taille d'une usine de production d'engrais organiques dépendent de plusieurs facteurs, notamment l'échelle de production, le flux de processus, le choix des équipements, les exigences en matière de stockage des matières premières et des produits finis, etc. Voici quelques données de référence et considérations courantes :

1. Facteurs influant sur la superficie au sol et la taille de l'usine

(1) Échelle de production :

- Petite usine de production d'engrais organiques (production annuelle inférieure à 5 000 tonnes) : faible superficie, généralement comprise entre 2 000 et 5 000 mètres carrés.

- Usine de production d'engrais organiques de taille moyenne (production annuelle de 5 000 à 20 000 tonnes) : grande superficie, généralement de 5 000 à 15 000 mètres carrés.

- Grande usine de production d'engrais organiques (production annuelle supérieure à 20 000 tonnes) : surface au sol plus importante, généralement supérieure à 15 000 mètres carrés.

(2) Processus de production d'engrais organique :

Une chaîne de production complète d'engrais organiques comprend généralement : une zone de stockage des matières premières, une zone de fermentation, un atelier de production (broyage, mélange, granulation, séchage, refroidissement, tamisage, conditionnement), un entrepôt de produits finis, etc.

Chaque zone nécessite un certain espace, en particulier la zone de fermentation et l'atelier de production.

(3) Sélection de l'équipement :

La taille et le degré d'automatisation des équipements auront une incidence sur les exigences de l'usine. Par exemple, une usine de production d'engrais organiques entièrement automatisée peut nécessiter un espace plus important pour installer les équipements, mais elle permet de réduire la zone d'opération manuelle.

(4) Stockage des matières premières et des produits finis :

Le stockage des matières premières (telles que le fumier d'élevage et de volaille, la paille, etc.) et des produits finis nécessite un espace plus important, en particulier la zone de stockage des matières premières et l'entrepôt des produits finis.

(5) Exigences en matière de protection de l'environnement :

Les installations de protection de l'environnement (telles que le traitement des gaz résiduaires et le traitement des eaux usées) doivent également occuper une certaine superficie.

(6) Disposition de l'usine :

Des passages suffisants (tels que des passages logistiques et des passages coupe-feu) et des espaces verts doivent être réservés dans la zone de l'usine, ce qui aura également une incidence sur la surface totale au sol.

2. Exigences en matière de superficie pour chaque zone fonctionnelle

(1) Zone de stockage des matières premières :

Les matières premières doivent généralement être empilées à l'air libre ou entreposées dans un hangar simple. La superficie nécessaire dépend du type de matières premières et du volume de stockage.

En général, une superficie de 500 à 2 000 mètres carrés est nécessaire.

(2) Zone de fermentation :

La zone de fermentation est la zone centrale, qui comprend généralement des cuves ou des bassins de fermentation.

La superficie de la zone de fermentation dépend de la méthode de fermentation (fermentation en cuve, fermentation en cuve, etc.) et du cycle de fermentation.

En général, une superficie de 1 000 à 5 000 mètres carrés est nécessaire.

(3) Atelier de production :

L'atelier de production doit pouvoir accueillir des équipements tels que des broyeurs, des mélangeurs, des granulateurs, des séchoirs, des refroidisseurs, des tamiseurs et des conditionneuses.

La hauteur de l'atelier doit généralement être comprise entre 5 et 8 mètres et la superficie entre 500 et 2000 mètres carrés.

(4) Entrepôt de produits finis :

L'entrepôt de produits finis sert à stocker les engrais organiques conditionnés. La superficie dépend du rendement et du cycle de stockage.

En général, une superficie de 500 à 3 000 mètres carrés est nécessaire.

(5) Zone dédiée aux installations de protection de l'environnement :

Y compris les équipements de traitement des gaz résiduaires (tels que les tours de désodorisation), les bassins de traitement des eaux usées, etc.

En général, une superficie de 200 à 1 000 mètres carrés est nécessaire.

(6) Bureau et espace de vie :

Y compris les bureaux, les dortoirs du personnel, les cantines, etc.

En général, une superficie de 200 à 1 000 mètres carrés est nécessaire.

(7) Routes et verdissement :

Les voies logistiques et les issues de secours doivent être réservées dans la zone de l'usine, représentant généralement 10%-20% de la superficie totale.

3. Exigences relatives à la hauteur des bâtiments industriels

La hauteur de l'atelier de production doit généralement être comprise entre 5 et 8 mètres afin de pouvoir accueillir les équipements et les systèmes de ventilation.

La hauteur de la zone de stockage des matières premières et de l'entrepôt de produits finis peut être légèrement inférieure, mais elle doit répondre aux exigences en matière de stockage et de transport.

Lors de la planification de la superficie et de l'agencement de l'usine de production d'engrais organiques, nos ingénieurs combinent les besoins spécifiques, le flux de processus et les exigences en matière de protection de l'environnement afin de concevoir de manière raisonnable l'agencement de l'usine, garantissant ainsi une production efficace et le respect des normes environnementales.

Quels sont les secteurs adaptés à l'investissement dans des usines de production d'engrais organiques ?

Investir dans des lignes de production d'engrais organiques offre de larges perspectives commerciales, notamment grâce à l'agriculture biologique, aux politiques de protection de l'environnement et aux tendances en matière de développement durable à travers le monde.

Agriculture et industrie alimentaire :

Agriculture biologique : La superficie agricole biologique mondiale continue de croître, en particulier en Europe, en Amérique du Nord et en Asie-Pacifique. Selon l'IFOAM (Fédération internationale des mouvements d'agriculture biologique), la superficie agricole biologique mondiale a dépassé 72 millions d'hectares, et la demande en engrais biologiques est énorme. À l'heure actuelle, de nombreuses entreprises alimentaires encouragent les chaînes d'approvisionnement durables, et investir dans des lignes de production d'engrais biologiques peut leur fournir des matières premières biologiques stables.

Élevage :

Entreprises d'élevage de bétail et de volaille : l'élevage produit une grande quantité de fumier animal et de volaille, qui peut être utilisé comme matière première pour les engrais organiques. Investir dans des lignes de production d'engrais organiques peut aider les entreprises d'élevage à valoriser leurs déchets et à générer des revenus supplémentaires.

Industrie de la protection de l'environnement et du traitement des déchets :

Entreprises de traitement des déchets : les chaînes de production d'engrais organiques peuvent transformer les déchets agricoles (tels que la paille, les résidus de fruits et légumes) et les déchets organiques urbains en engrais organiques, ce qui s'inscrit dans le concept d'économie circulaire.

Industrie du jardinage et de l'aménagement paysager :

Entreprises de jardinage : les engrais organiques sont très demandés dans le jardinage domestique, les terrains de golf, les parcs et d'autres domaines. Les entreprises de jardinage peuvent investir dans des lignes de production d'engrais organiques afin de répondre à la demande du marché.

Industrie énergétique et biotechnologique :

Entreprises de bioénergie : la production d'engrais organiques peut générer des sous-produits (tels que le biogaz), qui peuvent être utilisés comme énergie renouvelable par les entreprises de bioénergie.

À l'heure actuelle, étant donné que les matières premières utilisées dans la transformation des engrais organiques sont très variées, les industries qui investissent dans des lignes de production d'engrais organiques ne se limitent pas à celles mentionnées ci-dessus, et de plus en plus de clients issus d'autres secteurs se préparent également à se lancer dans l'industrie de la transformation des engrais organiques.

Comment produire de l'engrais organique à partir de fumier de poulet ?

Le processus de production d'engrais organique à base de fumier de poulet comprend plusieurs étapes.

- Tout d'abord, le fumier de poulet est fermenté, et cette étape est entièrement réalisée grâce au brassage efficace de la machine à composter.

- Ensuite, les matières premières sont broyées dans le concasseur, puis passent par le crible afin de garantir leur uniformité.

- Ensuite, les ingrédients sont dosés par le système de dosage automatique, broyés à nouveau par le broyeur à double arbre, puis granulés par le granulateur de fumier de poulet afin de former un engrais organique granulaire.

- Ensuite, le séchoir sèche les granulés, le dépoussiéreur élimine la poussière et le refroidisseur refroidit.

- Enfin, les granulés dépoussiérés et refroidis sont enrobés par la machine d'enrobage, puis finement tamisés par la machine de tamisage, emballés par la machine d'emballage automatique, et enfin les produits finis sont mis en stock.

Chaque processus de production nécessite un équipement spécifique pour être mené à bien.

- Tout d'abord, les matériaux sont empilés et fermentés, et ce processus est efficacement réalisé par la machine à retourner le compost en auge. Sa nouvelle conception permet non seulement de gagner de l'espace, mais aussi de réduire le coût d'investissement en équipement.

- Ensuite, les équipements de broyage, d'alimentation et de mélange, de granulation, de tamisage, de séchage et d'emballage entreront successivement en action, formant ensemble une chaîne de production entièrement automatisée.

- L'ensemble de l'usine de production d'engrais permet d'économiser du temps et de la main-d'œuvre, et généralement, seules 6 personnes sont nécessaires pour mener à bien l'ensemble des opérations.

En outre, nous devons également comprendre la composition du coût d'investissement de l'usine de production d'engrais organique à base de fumier de poulet. Cela nous aidera à mieux comprendre le fonctionnement et l'investissement de la chaîne de production.

Le coût d'investissement de l'usine de production d'engrais organique à base de fumier de poulet couvre de nombreux aspects.

- Tout d'abord, le coût des matières premières est la base qui détermine directement le coût de production du produit.

- Deuxièmement, le coût du transport ne peut être ignoré, en particulier pour le transport longue distance des matières premières et des produits finis.

- De plus, les coûts de main-d'œuvre constituent également un facteur clé, notamment la main-d'œuvre nécessaire au processus de production.

- Parallèlement, les coûts liés à l'amortissement des équipements, à l'emballage, à la maintenance des équipements et à la consommation d'énergie pour leur gestion constituent également des postes de dépenses à prendre en compte.

En comprenant parfaitement ces éléments de coût, nous pouvons planifier et contrôler de manière plus raisonnable l'investissement et l'exploitation de l'usine de production d'engrais organique à base de fumier de poulet.

Je souhaite construire une ligne de production d'engrais organique d'une capacité de 1 à 2 tonnes par heure. Pouvez-vous m'envoyer la liste des équipements nécessaires ?

Nous devons d'abord déterminer la technologie de traitement des engrais organiques, puis déterminer l'équipement nécessaire. Ci-dessous, nous vous proposons une configuration standard d'une ligne de production d'engrais organiques de 1 à 2 t/h :

| Non. | Article | Quantité |

| 1 | Retourneur de compost | 1 ensemble |

| 2 | Trémie de chargement | 1 ensemble |

| 3 | Convoyeur à bande | 1 ensemble |

| 4 | Concasseur vertical | 1 ensemble |

| 5 | Convoyeur à bande | 1 ensemble |

| 6 | Machine de tamisage de poudre | 1 ensemble |

| 7 | Convoyeur à bande | 1 ensemble |

| 8 | Mélangeur horizontal | 1 ensemble |

| 9 | Convoyeur à vis | 1 ensemble |

| 10 | Convoyeur à bande | 1 ensemble |

| 11 | Granulateur d'engrais organique | 1 ensemble |

| 12 | Machine à polir les granulés | 1 ensemble |

| 13 | Convoyeur à bande | 1 ensemble |

| 14 | Séchoir rotatif | 1 ensemble |

| 15 | Poêle à air chaud | 1 ensemble |

| 16 | Cyclone | 1 ensemble |

| 17 | Ventilateur ID | 1 ensemble |

| 18 | Convoyeur à bande | 1 ensemble |

| 19 | Machine de criblage de granulés | 1 ensemble |

| 20 | Cyclone | 1 ensemble |

| 21 | Ventilateur ID | 1 ensemble |

| 22 | Convoyeur à bande | 1 ensemble |

| 23 | Convoyeur à bande | 1 ensemble |

| 24 | Convoyeur à bande | 1 ensemble |

| 25 | Machine d'emballage de granulés | 1 ensemble |

| 26 | Tuyaux de collecte de poussière | 1 ensemble |

| 27 | Armoire de commande | 1 ensemble |

| 28 | Montant | 27 ensembles |

| 29 | Frais d'expédition | 3 pièces |

| 30 | Montant total | 27 ensembles |

Quel équipement est nécessaire pour développer une chaîne de production d'engrais organique à base de bouse de vache de 3 à 5 tonnes ?

Ci-dessous, nous vous présentons une liste standard d'équipements pour une ligne de production d'engrais organique de 3 à 5 t/h. Si vos matières premières sont la bagasse de canne à sucre, le fumier de vache, les excréments de mouton et de chèvre, les excréments de poulet, les boues d'abattoir, la sciure de bois, etc., vous pouvez vous référer à cette configuration de ligne de production :

| Non. | Article | Quantité |

| 1 | Retourneur à chenilles | 1 ensemble |

| 2 | Trémie de chargement | 1 ensemble |

| 3 | Concasseur vertical | 1 ensemble |

| 4 | Machine de tamisage de poudre | 1 ensemble |

| 5 | Granulateur d'engrais | 1 ensemble |

| 6 | Machine à polir les granulés | 1 ensemble |

| 7 | Séchoir rotatif | 1 ensemble |

| 8 | Poêle à air chaud | 1 ensemble |

| 9 | Cyclone pour séchoir | 1 ensemble |

| 10 | Ventilateur ID | 1 ensemble |

| 11 | Refroidisseur rotatif | 1 ensemble |

| 12 | Cyclone pour refroidisseur | 1 ensemble |

| 13 | Ventilateur ID pour refroidisseur | 1 ensemble |

| 14 | Machine de criblage de granulés | 1 ensemble |

| 15 | Machine d'emballage de granulés | 1 ensemble |

| 16 | Convoyeur à bande*5 m | 2 sets |

| 17 | Convoyeur à bande*6 m | 3 sets |

| 18 | Convoyeur à bande*7 m | 1 ensemble |

| 19 | Convoyeur à bande*9 m | 1 ensemble |

| 20 | Convoyeur à bande*10 m | 1 ensemble |

| 21 | Convoyeur à bande*16 m | 1 ensemble |

| 22 | Convoyeur à bande à forte inclinaison*5 m | 1 ensemble |

| 23 | Convoyeur à bande à forte inclinaison*6 m | 1 ensemble |

| 24 | Convoyeur à bande à forte inclinaison*7 m | 1 ensemble |

| 25 | Poussière Conduite et cheminée | 1 ensemble |

| 26 | Armoire de commande | 1 ensemble |

| 27 | Montant total | 29set |

| 28 | Frais d'expédition | 5 pièces |

| 29 | Montant total | 29 ensembles |

Lors du traitement des engrais organiques à partir de différentes matières premières, existe-t-il de grandes différences dans les technologies de traitement ?

Oui, il existe des différences significatives dans les technologies et les équipements de transformation utilisés pour produire des engrais organiques à partir de différentes matières premières. Le choix des matières premières influe sur l'ensemble du processus de production, du prétraitement à la formulation du produit final. Vous trouverez ci-dessous une explication détaillée de la manière dont les différentes matières premières influencent les technologies et les équipements de transformation :

1. Les matières premières et leurs caractéristiques

Les différentes matières premières ont des propriétés uniques qui ont une incidence sur les méthodes de traitement et les équipements nécessaires :

| Matière première | Caractéristiques | Défis liés au traitement |

|---|---|---|

| Fumier animal | Teneur élevée en humidité, teneur élevée en azote, peut contenir des agents pathogènes. | Nécessite un assèchement, un compostage pour éliminer les agents pathogènes et un contrôle des odeurs. |

| Résidus de culture | Sec, riche en carbone, pauvre en azote. | Nécessite un broyage, un mélange avec des matières riches en azote et un temps de compostage plus long. |

| Gaspillage alimentaire | Teneur élevée en humidité, teneur élevée en matières organiques, peut contenir des huiles et des sels. | Nécessite un assèchement, l'élimination des contaminants et un compostage minutieux pour éviter les odeurs. |

| Boues d'épuration | Teneur élevée en humidité, peut contenir des métaux lourds et des agents pathogènes. | Nécessite un assèchement, une stérilisation et une élimination des métaux lourds. |

| Sous-produits industriels | Composition variable (par exemple, déchets de brasserie, bagasse de canne à sucre). | Nécessite un prétraitement pour normaliser la composition et garantir la stabilité. |

2. Différences dans les technologies de production d'engrais organiques

La technologie utilisée dans les usines de production d'engrais organiques varie en fonction de la matière première :

A. Prétraitement

- Fumier animal:

- Déshydratation pour réduire l'humidité.

- Compostage pour éliminer les agents pathogènes et stabiliser les nutriments.

- Résidus de culture:

- Déchiquetage ou broyage pour réduire la taille.

- Mélanger avec des matières riches en azote (par exemple, du fumier) afin d'équilibrer le rapport carbone/azote (C/N).

- Gaspillage alimentaire:

- Élimination des contaminants non organiques (par exemple, plastiques, métaux).

- Déshydratation et mélange avec des agents gonflants (par exemple, sciure de bois, paille).

- Boues d'épuration:

- Déshydratation et stérilisation (par exemple, traitement thermique, stabilisation à la chaux).

- Élimination des métaux lourds (si nécessaire).

- Sous-produits industriels:

- Déchiquetage, broyage ou séchage pour normaliser le matériau.

B. Compostage

- Fumier animal:

- Compostage aérobie avec retournement régulier pour assurer une aération adéquate et une réduction des agents pathogènes.

- Résidus de culture:

- Temps de compostage plus long en raison d'une teneur élevée en carbone.

- Ajout de sources d'azote (par exemple, urée, fumier) pour accélérer la décomposition.

- Gaspillage alimentaire:

- Nécessite une surveillance attentive pour prévenir les odeurs et les parasites.

- Peut utiliser des systèmes de compostage fermés (par exemple, compostage en cuve).

- Boues d'épuration:

- Compostage avec des agents gonflants pour améliorer l'aération et réduire l'humidité.

- Sous-produits industriels:

- Le temps et la méthode de compostage dépendent du matériau spécifique (par exemple, la bagasse de canne à sucre se décompose plus rapidement que les copeaux de bois).

C. Post-traitement

- Tous les matériaux:

- Tamisage pour éliminer les particules trop grosses.

- Broyage et concassage pour obtenir une granulométrie uniforme.

- Granulation (facultative) pour produire des granulés facilitant l'application.

- Séchage et refroidissement pour réduire l'humidité et stabiliser le produit.

Lors du traitement d'engrais organiques à partir de différentes matières premières, y a-t-il de grandes différences au niveau des équipements ?

Le choix des équipements pour une usine de production d'engrais organiques dépend des matières premières et des exigences de traitement :

| Étape de traitement | Fumier animal | Résidus de culture | Gaspillage alimentaire | Boues d'épuration | Sous-produits industriels |

|---|---|---|---|---|---|

| Prétraitement | Machine de déshydratation, mélangeur. | Broyeur, hachoir. | Séparateur de contaminants, mélangeur. | Machine de déshydratation, stérilisateur. | Broyeur, séchoir. |

| Compostage | Retourneur de compost, système à andains. | Retourneur de compost, mélangeur. | Composteur en cuve. | Retourneur de compost, mélangeur d'agents gonflants. | Retourneur de compost, mélangeur. |

| Post-traitement | Cribleur, concasseur, granulateur. | Cribleur, concasseur, granulateur. | Cribleur, concasseur, granulateur. | Cribleur, concasseur, granulateur. | Cribleur, concasseur, granulateur. |

| Contrôle des odeurs | Biofiltre, épurateur chimique. | Généralement non requis. | Biofiltre, système fermé. | Biofiltre, épurateur chimique. | Généralement non requis. |

Comment fabriquer de l'engrais organique à partir des déchets de cuisine ?

L'usine de production d'engrais organique à partir de déchets de cuisine est un processus de production systématique qui consiste à transformer les déchets de cuisine en engrais organique, et qui comprend plusieurs étapes. Voici le processus de production détaillé de l'usine de production d'engrais à partir de déchets de cuisine :

- Prétraitement des déchets de cuisine

Collecte et transport : Collecter les déchets alimentaires provenant des ménages, des restaurants, des cantines et d'autres lieux, puis les transporter vers l'usine de traitement.

Tri et broyage : éliminer les impuretés non organiques telles que le plastique, le métal, le verre, etc. par tri manuel ou mécanique. Utiliser un broyeur pour réduire les déchets de cuisine en petits morceaux (généralement moins de 5 cm) en vue de leur traitement ultérieur.

- Traitement de déshydratation

Réduire la teneur en eau des déchets de cuisine afin de faciliter leur fermentation ultérieure. Réduire la teneur en eau des déchets de cuisine de 80%-90% à 60%-70%.

- Traitement par fermentation

La fermentation est l'étape centrale de la transformation des déchets de cuisine en engrais organique. Elle se divise en fermentation aérobie et fermentation anaérobie.

(1) Procédé de fermentation aérobie :

Mélangez les déchets alimentaires déshydratés avec des agents conditionneurs (tels que de la paille, de la sciure de bois et des agents bactériens) et ajustez le rapport carbone/azote (C/N) à 25:1-30:1. Empilez le mélange dans une cuve ou un bassin de fermentation et retournez régulièrement le tas pour l'oxygéner. La température de fermentation est contrôlée entre 50 et 70 °C et dure entre 15 et 30 jours.

(2) Procédé de fermentation anaérobie :

Placez les déchets de cuisine dans un réservoir de fermentation anaérobie et ajoutez des agents bactériens anaérobies. La fermentation dans des conditions anaérobies produit du biogaz et de l'engrais organique. Le cycle de fermentation dure entre 30 et 60 jours.

- Sélection :

Utilisez un tamis pour tamiser le matériau fermenté afin d'éliminer les gros morceaux qui n'ont pas été complètement décomposés.

- Broyage :

Utilisez un broyeur d'engrais organique pour broyer davantage le matériau tamisé afin d'obtenir des particules uniformes.

- Assemblage :

Ajoutez des agents bactériens fonctionnels ou des nutriments (tels que le phosphore et le potassium) selon les besoins afin d'améliorer l'efficacité des engrais.

- Granulation :

Utilisez un granulateur d'engrais organique pour transformer le matériau en granulés afin de faciliter son stockage et son application.

- Séchage et refroidissement :

Utilisez un séchoir à engrais organique pour réduire la teneur en humidité des granulés (généralement inférieure à 20%) et refroidissez-les à l'aide d'un refroidisseur.

- Emballage et stockage

- Emballage : Utilisez une machine d'emballage automatique pour emballer l'engrais organique dans des sacs, généralement de 10 à 50 kg/sac.

- Stockage : Stockez le produit fini dans un entrepôt sec et ventilé afin d'éviter toute humidité.

- Traitement de protection de l'environnement

(1) Traitement des gaz résiduaires :

Les odeurs générées pendant le processus de fermentation sont traitées par un filtre biologique ou un épurateur chimique.

(2) Traitement des eaux usées :

Les eaux usées générées pendant le processus de déshydratation sont rejetées conformément aux normes en vigueur, après avoir subi une sédimentation, une filtration, un traitement biologique, etc.

(3) Traitement des résidus :

Les résidus non décomposés filtrés peuvent être renvoyés à l'étape de fermentation ou utilisés comme combustible.

Quels sont les types de machines de compostage disponibles dans les usines de production d'engrais organiques ?

Les cultivateurs pouvant être utilisés dans les usines de production d'engrais organiques comprennent les suivants :

(1) Retourneur de compost de type auge

Également connu sous le nom de retourneur de compost à rails, retourneur de compost à chenilles ou retourneur de compost, il constitue un choix idéal pour la fermentation du compost issu de déchets organiques tels que le fumier d'élevage et de volaille, les boues d'épuration, les boues de filtration des sucreries, les résidus de filtration et la sciure de paille.

Ce type d'équipement est largement utilisé dans les usines d'engrais organiques et les usines d'engrais composés. Il comprend une cuve de fermentation mobile, un rail de roulement, un dispositif d'alimentation électrique, une partie de retournement du compost et un dispositif de transfert à auge (adapté à un fonctionnement à plusieurs auges).

Parmi eux, la partie retournement du compost adopte une transmission à rouleaux efficace, qui se divise en deux types : relevable et non relevable.

(2) Retourneur de compost rotatif

Conçu pour traiter les déchets organiques de grande taille et très profonds, tels que le fumier d'élevage et de volaille, les boues d'épuration, les boues de filtration des sucreries, les résidus de cuisson et la sciure de paille. Cet équipement est largement utilisé dans les usines d'engrais organiques, les usines d'engrais composés, les usines de traitement des boues et des déchets, les champs de jardinage et d'autres endroits pour faciliter les opérations de fermentation, de compostage et d'élimination de l'humidité.

(3) Machine à tourner de type à chenilles

La machine à retourner de type chenille adopte une conception à quatre roues motrices, dispose de fonctions d'avance, de recul et de rotation, et est actionnée par une seule personne. L'équipement peut facilement fonctionner sur la machine à engrais à bandes longues pré-empilées, et les matières premières de l'engrais sont retournées, aérées et déplacées par la lame rotative située sous la machine. Une fois l'opération terminée, un nouveau tas de bandes est formé, qui convient aussi bien aux champs ouverts qu'aux serres d'atelier.

La machine à retourner de type chenille est équipée d'un rouleau et d'une dent en forme de couteau, particulièrement adaptée à la fermentation par empilement à plat. Elle dispose à la fois de fonctions de retournement et de broyage. Elle permet non seulement de retourner uniformément la matière première du fumier, les boues et autres matières contenant des bactéries, mais aussi de broyer efficacement les agglomérats de la plaque fermentée. Il s'agit d'un équipement spécial indispensable dans les opérations de fabrication d'engrais.

Cet équipement est particulièrement adapté aux exigences du processus de fermentation microbienne et de stockage des engrais à base de fumier. Il permet de mélanger efficacement le fumier visqueux stocké avec des préparations microbiennes et de la poudre de paille. Comparé à la fermentation en cuve profonde, il est plus rapide et supprime les gaz nocifs produits pendant le processus de fermentation, tels que le sulfure d'hydrogène, l'ammoniac et l'indole, ce qui le rend à la fois écologique et efficace.

De plus, le retourneur de compost à chenilles offre une puissance équilibrée, une faible consommation d'énergie et un rendement élevé, ce qui réduit le coût de production des engrais bio-organiques. Sa conception raisonnable et ses performances fiables le rendent facile à contrôler, facile à utiliser sur le site d'empilage et pratique à entretenir.

(4) Retourneur de compost à chaîne

Le retourneur de compost à chaîne est conçu pour le compostage aérobie en cuve de déchets organiques solides tels que le fumier d'élevage et de volaille, les boues d'épuration et la paille. Son système de déplacement adopte une technologie avancée de régulation de vitesse à fréquence variable, qui s'adapte non seulement à différents matériaux, mais garantit également un fonctionnement fluide.

Sa capacité à retourner efficacement le compost lui permet d'être très performante dans les opérations en cuve profonde, ce qui réduit considérablement le cycle de fermentation et améliore l'efficacité de la production et la qualité du produit. De plus, la machine peut ajuster de manière flexible la vitesse de déplacement en fonction de la résistance du matériau afin d'améliorer son adaptabilité et sa flexibilité.

Une fois équipé d'un véhicule de transfert, l'équipement à plusieurs réservoirs peut être partagé, ce qui permet d'augmenter facilement l'échelle de production et d'améliorer la valeur d'utilisation de l'équipement. Le prix d'un retourneur de sol à plaques à chaîne de petite taille varie entre 60 000 et 100 000 yuans, le prix spécifique dépendant du fabricant.

La cuve de fermentation d'engrais organique est un choix idéal pour traiter les déchets organiques tels que le fumier de porc, le fumier de poulet, le fumier de vache, le fumier de mouton, les résidus de champignons, les résidus de médecine chinoise, la paille des cultures, etc. Son processus de traitement inoffensif ne prend que 10 heures, occupe peu d'espace et ne pollue pas (fermentation fermée).

La cuve de fermentation permet d'éliminer complètement les parasites et les œufs, et la température élevée peut être réglée entre 80 et 100 °C, ce qui convient parfaitement aux besoins de la plupart des entreprises d'élevage, de l'agriculture circulaire et de l'agriculture écologique pour réaliser l'utilisation des ressources issues des déchets.

Le prix d'un retourneur de terre varie entre 20 000 et 300 000 dollars américains, et le prix exact dépend du fabricant.

À PROPOS DE RICHI MACHINERY

RICHI MACHINERY est un leader du secteur des équipements clés en main pour le traitement des engrais depuis plus de deux décennies. Notre équipe d'experts en produits et en ingénierie offre des services mécaniques et de conception de qualité pour toutes nos solutions clés en main. De la machine individuelle de fabrication d'engrais à l'installation complète d'une ligne de production d'engrais, nous offrons la qualité et la cohérence exigées par les industries d'engrais les plus avancées au monde.

- Solutions expertes pour les usines d'engrais, soutenues par notre système de contrôle qualité ISO.

- Équipements de précision pour engrais et capacités d'installation d'usines de production d'engrais.

- Fabrication clé en main de machines pour usines d'engrais.

- Équipements d'engrais haut de gamme et options de personnalisation des lignes de production d'engrais, notamment la personnalisation de différentes pièces, la combinaison de différents équipements, des options de peinture durable, d'apprêt et de revêtement en poudre.