Düngemittel-Mischmaschine

Die Düngemittelmischmaschine ist ein vielseitiger Chargenmischer zum Mischen von Pulver und Schüttgütern.

Dieser Mixer wird häufig in der Düngemittel-, Futtermittel-, Lebensmittel-, Chemie-, Pharma-, Baustoff-, Kunststoff- und anderen verarbeitenden Industrien eingesetzt, in denen Rohstoffe homogen miteinander vermischt werden müssen.

RICHI MACHINERY stellt Mischanlagen für Düngemittel her. Wir bieten Standard- und Sonderanfertigungen, um den unterschiedlichen Anforderungen unserer Kunden im Bereich der Düngemittelverarbeitung gerecht zu werden.

Düngemittelmischer zu verkaufen

— Richi Maschinen —

Die chargenweise arbeitende RICHI-Düngemittelmischmaschine ist ein bewährtes Arbeitstier in der Schüttgutverarbeitung. Der Mischer hat ein breites Anwendungsspektrum und kann Pulver mit Pulver, Pulver mit Flüssigkeiten, insbesondere pastöse, viskose oder schwere Materialien mischen.

Unsere Düngemittelmischer verwenden hauptsächlich eine Bandstruktur. Diese Mischer sind das Rückgrat der Düngemittelindustrie, wenn es um das Mischen geht. Dank ihrer relativ geringen Anschaffungskosten, Wartungskosten und Produktionskosten pro Kilogramm hergestelltem Produkt sind sie die beliebtesten Mischanlagen. Industrielle Bandmischer können fast alles mischen.

In der Düngemittelverarbeitungstechnologie kann dieser Mischer Stickstoff, Phosphor, Kalium und andere Elemente gleichmäßig mischen, um Mischdünger herzustellen. Er kann auch organische Materialien wie Vieh- und Geflügelmist und Stroh mischen, um organischen Dünger herzustellen. Er kann Spurenelemente wie Zink, Eisen und Bor gleichmäßig in Dünger mischen.

Von Düngemitteln, Mist, Futtermitteln, Gewürzen und Getränkemischungen bis hin zu pharmazeutischen, chemischen, Kunststoff- und landwirtschaftlichen Pulvern oder Granulaten – die vielfältigen Anwendungsmöglichkeiten, die mit einem RICHI-Düngemittelmischer effizient und wirtschaftlich verarbeitet werden können, machen ihn zu einer beliebten und vielseitigen Wahl in verschiedenen Branchen.

Dieser Mixer kann Materialien unter Vakuumbedingungen erhitzen, kühlen oder trocknen. Er kann auch feste Partikel mit geringen Mengen an Flüssigkeit beschichten. Darüber hinaus kann er feuchte Anwendungen wie Suppen, Teige, Schlämme und bestimmte Pasten mischen.

0.5-20

Mischmenge pro Charge (kg/P)

4-45

Leistung (kW)

● RICHI MACHINERY

Anwendung einer Düngemittelmischmaschine

Düngemittelmischer können eine Vielzahl von Rohstoffen verarbeiten, darunter Vieh- und Geflügelmist, Stroh, land- und forstwirtschaftliche Abfälle, Gartenabfälle, Industrieabfälle, Küchenabfälle, anorganische Düngemittelrohstoffe, Spurenelementdünger, Bodenverbesserungsmittel, Schlamm, Biertreber, Seetang, Bagasse, Rübenschnitzel, Zelluloseabfälle, Tierhaare usw.

Durch das Mischen dieser Rohstoffe können hochwertige organische Düngemittel, Mischdünger und Bodenverbesserungsmittel hergestellt werden, die den Anforderungen verschiedener Kulturen und Böden gerecht werden. Bei der Verwendung eines Düngemittelmischers ist es notwendig, die Rohstoffe entsprechend ihren Eigenschaften vorzubehandeln und das Mischungsverhältnis und die Feuchtigkeit zu kontrollieren, um die Mischwirkung und die Düngemittelqualität sicherzustellen.

Tierdung

Düngemittelmischer können Tier- und Geflügelmist mit anderen trockenen Rohstoffen mischen, um deren Feuchtigkeitsgehalt anzupassen und ihre physikalischen Eigenschaften für die anschließende Kompostierung oder Pelletierung zu verbessern. Beim Mischen muss der Feuchtigkeitsgehalt kontrolliert werden.

Anorganische Rohstoffe

Düngemittelmischer können eine Vielzahl von anorganischen Rohstoffen, Spurenelementen und Bodenverbesserungsmitteln gleichmäßig mischen, um Mischdünger herzustellen, die den Nährstoffbedarf von Pflanzen wie Stickstoff, Phosphor und Kalium decken.

Agrar- und Forstwirtschaftliche Abfälle

Der Düngemittelmischer kann das Stroh zerkleinern und mit anderen Rohstoffen (wie Vieh- und Geflügelmist) mischen, um das Kohlenstoff-Stickstoff-Verhältnis anzupassen, den Fermentationsprozess zu fördern und hochwertigen organischen Dünger herzustellen. Das Stroh muss vorab auf eine geeignete Partikelgröße zerkleinert werden, damit es gleichmäßig gemischt werden kann.

Schlamm

Düngemittelmischer können Schlamm mit anderen Rohstoffen mischen, seinen Wassergehalt und sein Kohlenstoff-Stickstoff-Verhältnis anpassen und ihn zu organischem Dünger oder Bodenverbesserer verarbeiten. Der Schlamm muss getestet werden, um sicherzustellen, dass sein Schwermetallgehalt den Standards entspricht.

Lebensmittelabfälle

Düngemittelmischer können Lebensmittelabfälle mit anderen Rohstoffen mischen, um deren Kohlenstoff-Stickstoff-Verhältnis und Wassergehalt für die anschließende Kompostierung anzupassen. Lebensmittelabfälle müssen vorbehandelt werden (z. B. durch Entfernen von Fett und Salz), um negative Auswirkungen auf Boden und Pflanzen zu vermeiden.

Brauereikörner

Düngemittelmischer können Biertreber mit anderen Rohstoffen mischen, um hochwertigen organischen Dünger herzustellen. Biertreber muss zuvor getrocknet oder mit anderen trockenen Rohstoffen gemischt werden, um zu vermeiden, dass übermäßige Feuchtigkeit die Mischwirkung beeinträchtigt.

Richi Maschinenbau

Wie funktioniert eine Düngemittelmischmaschine?

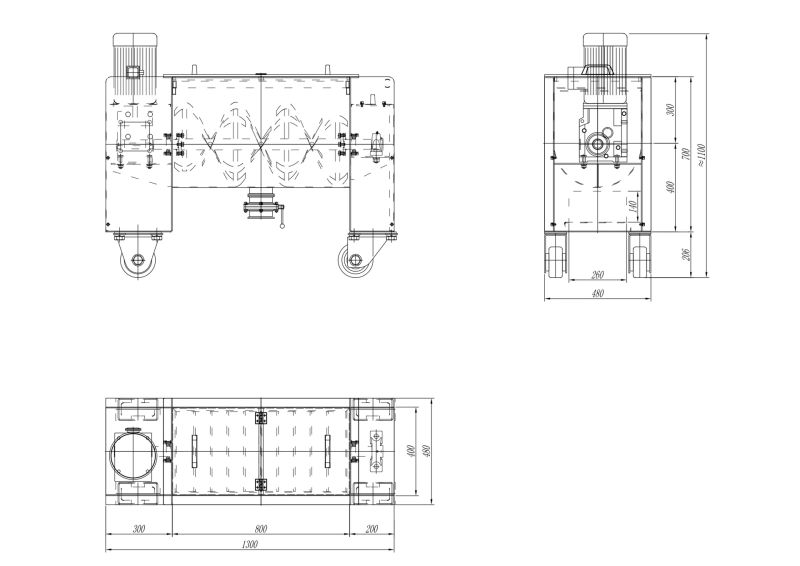

Unsere Düngemittelmischanlagen bestehen aus einer U-förmigen horizontalen Wanne und einer soliden Rührwelle, an der Speichen angebracht sind, die äußere und innere spiralförmige Flügel, sogenannte Bänder, tragen. Angetrieben durch einen Getriebemotor dreht sich das Rührwerk und erzeugt eine Umfangsgeschwindigkeit von bis zu etwa 300 fpm.

Die Bänder bewegen das Material radial – die äußeren Bänder bewegen die Zutaten zur Mitte des Mischers hin, während die inneren Bänder die Zutaten zur Wand des Mischers hin bewegen. Der Geschwindigkeitsunterschied zwischen den äußeren und inneren Bändern bewegt das Material seitlich oder axial (entlang der horizontalen Achse des Mischers) in entgegengesetzte Richtungen. Die radialen und zweiseitigen axialen Mischvorgänge fördern kleine zufällige Bewegungen (Diffusion), große zufällige Bewegungen (Konvektion) und Scherungen, die durch Kollisionen zwischen Partikeln und Rührwerk, Partikeln und Wand sowie Partikeln untereinander entstehen.

Das effektivste Design für das Bandlayout ist die Doppelspirale, bei der das äußere Band das Produkt in eine Richtung und das innere Band es in die entgegengesetzte Richtung bewegt. Die spiralförmigen Bänder drehen sich und bewegen die Materialien sowohl radial als auch lateral, wodurch die Materialien gemischt werden und eine Konvektions- und Tumble-Bewegung entsteht, um eine gründliche Mischhomogenität in kurzen Zykluszeiten (in der Regel 2-10 Minuten) zu gewährleisten. Die Bandrührwerke sind für eine Beladungsrate von 40% – 60% der Nennkapazität des Bandmischers ausgelegt.

Technische Merkmale der Düngemittelmischmaschine

— Richi Maschinen —

Die Düngemittelmischmaschine von RICHI MACHINERY ist mit einem Volumen von 0,5 m³ bis zu 7,5 m³ erhältlich. Die Leistung kann bis zu 45 kW betragen, und jede Maschine wird entsprechend der Schüttdichte und den besonderen Eigenschaften des Produkts des Kunden dimensioniert und konstruiert. So erhalten Sie garantiert die Leistung, die Sie für die von Ihnen hergestellten Produkte benötigen. Darüber hinaus legen wir bei unseren Konstruktionen Wert auf ein hohes Maß an Hygiene und Sicherheit bei gleichzeitig geringem Wartungsaufwand.

Die Düngemittel-Mischanlage verfügt über eine Doppelbandkonstruktion, die das Material schnell vom Boden nach oben befördert und dann von oben fallen lässt, wodurch ein starker dreidimensionaler Mischeffekt entsteht, der dafür sorgt, dass das Material in kurzer Zeit einen hochgradig gleichmäßigen Mischzustand erreicht.

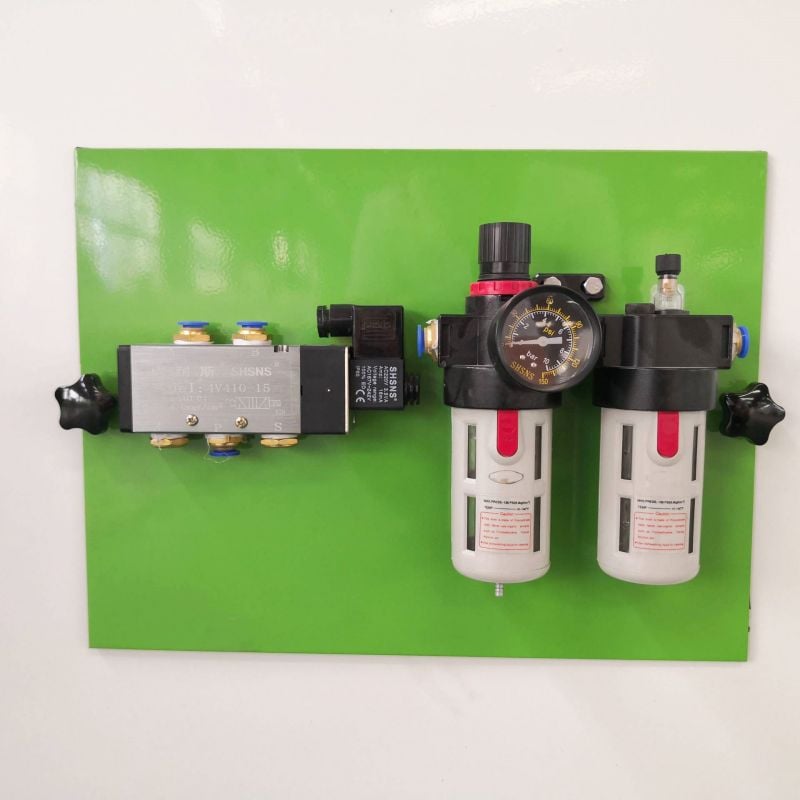

Das Bodenentleerungsverfahren der Düngemittelmischmaschine nutzt eine pneumatische Konstruktion mit großer Öffnung für pulverförmige Materialien, die den Vorteil einer schnellen Entleerung ohne Rückstände bietet.

Der Düngemittelmischer verfügt über eine optimierte Bandstruktur und ein optimiertes Antriebssystem, um den Energieverbrauch der Anlage während des Betriebs zu senken. Im Vergleich zu herkömmlichen Mischern hat der Bandmischer einen geringeren Energieverbrauch und senkt die Produktionskosten, während gleichzeitig eine effiziente Durchmischung gewährleistet ist.

Das Doppelband-Design der Düngemittelmischmaschine ermöglicht es, das Material während des Mischvorgangs kontinuierlich zu teilen, zu scheren und neu zu ordnen, wodurch sichergestellt wird, dass jeder Teil des Materials vollständig in Kontakt gebracht werden kann.

Der Mischer kann Materialien verschiedener Formen und spezifischer Dichten verarbeiten, darunter Pulver, Granulate, Flocken, Fasern und klebrige Materialien. Unabhängig davon, ob es sich um leichte oder schwere Materialien handelt, kann der Bandmischer eine gleichmäßige Durchmischung erzielen, ohne die Materialien zu beschädigen.

Der Düngemittelmischer verfügt über eine vollständig geschlossene Konstruktion in Kombination mit einer effizienten Dichtungsvorrichtung, um sicherzustellen, dass während des Mischvorgangs kein Staub austritt. Dies verbessert nicht nur die Arbeitsumgebung, sondern reduziert auch die Verschwendung von Rohstoffen und eignet sich besonders für die Verarbeitung von staubigen Materialien.

Parameter der Düngemittelmischmaschine

| Modell | Leistung (kW) | Mischmenge pro Charge (kg/P) | Effektives Volumen (m³) |

| SLHY0,5A | 4 | 250 (manuelle Zuführung) | 0.5 |

| SLHY1.0A | 7.5 | 500 (manuelle Zuführung) | 1 |

| SLHY1.0A | 7.5 | 500 (pneumatische Zuführung) | 1 |

| SLHY 2,5 l | 18.5 | 1000 (pneumatische Zuführung) | 2.5 |

| SLHY3,5 l | 30 | 1500 (pneumatische Zuführung) | 3.5 |

| SLHY5,0 l | 37 | 2000 (pneumatische Zuführung) | 5 |

| SLHY7,5L | 45 | 3000 (pneumatische Zuführung) | 7.5 |

Vorteile einer Düngemittelmischmaschine

Die Düngemittelmischmaschine hat sich aufgrund ihrer effizienten Mischleistung, hohen Gleichmäßigkeit, starken Anpassungsfähigkeit, ihres energiesparenden Designs, ihrer einfachen Reinigung und Wartung sowie ihrer guten Abdichtung zu einer idealen Mischanlage für die Düngemittelindustrie entwickelt. Ihre einzigartigen technischen Merkmale verbessern nicht nur die Produktionseffizienz, sondern gewährleisten auch die Produktqualität und erfüllen die hohen Anforderungen der Düngemittelindustrie, insbesondere der Industrie für organische Düngemittel und Mischdünger, an Mischprozesse.

Individuelles Design

Die Antriebskomponenten der RICHI-Düngemittelmischer sind speziell ausgestattet, um einen störungsfreien Betrieb über Jahrzehnte hinweg zu gewährleisten.

Sanitärpolitur

Die RICHI-Düngemittelmischmaschinen sind fein poliert, die Oberfläche ist glatt und kratzfrei.

Einfache Reinigung

Normalerweise ist die Öffnung an der oberen Abdeckung sehr groß, damit man zum Reinigen an die Innenfläche herankommt.

Gute Mischwirkung

Die Mischgleichmäßigkeit kann mehr als 99% erreichen, was besonders für Branchen mit hohen Anforderungen an die Mischgleichmäßigkeit geeignet ist, wie beispielsweise das Mischen von Spurenelementen und Grunddüngern in der Düngemittelproduktion.

Einfach zu bedienen

Die Verwendung des Düngemittelmischers ist sehr bequem. Geben Sie einfach die Materialien in die Maschine und stellen Sie die Mischzeit und -geschwindigkeit ein.

Automatische Steuerung:

Ausgestattet mit einem SPS-Steuerungssystem, um einen automatischen Betrieb zu realisieren und manuelle Eingriffe zu reduzieren.

Projekt zur Herstellung einer Düngemittelmischmaschine

Derzeit wird unsere Düngemittelmischmaschine in mehr als 400 Düngemittelverarbeitungsanlagen weltweit eingesetzt. Bei fast 201 dieser Projekte handelt es sich um kundenspezifisch angefertigte Düngemittelmischer. Wir konstruieren Ihre Düngemittelmischanlage genau nach Ihren Anforderungen und bieten Ihnen dabei zahlreiche optionale und kundenspezifische Ausstattungsmerkmale. So können unsere Mischer beispielsweise in Standard-, Schwerlast- oder Extra-Schwerlastausführung gebaut werden. Wir können sie aus 316 SS, 304 SS, Baustahl oder anderen Stahlsorten und -qualitäten herstellen.

● USA

Düngemittelmischer zu verkaufen Vereinigte Staaten

- Angewandt auf: Projekt zur Verarbeitung von Hühnermistdünger

- Mixer-Modell: SLHY7.5L

- Gemischte Rohstoffe: Hühnermist, Stroh, Holz

→

● Mexiko

Düngemittel-Mischanlagen in Mexiko

- Angewandt auf: Projekt zur Verarbeitung von Mehrnährstoffdüngern

- Mixer-Modell: SLHY3.5L

- Gemischte Rohstoffe: NPK, Harnstoff

→

● Österreich

Düngemittelmischer in Österreich

- Angewandt auf: Projekt zur Verarbeitung von Geflügelmist zu organischem Dünger

- Mixer-Modell: SLHY5.0L

- Gemischte Rohstoffe: Geflügelmist, Holz

→

● Vereinigtes Königreich

Maschine zum Mischen von organischem Dünger in Großbritannien

- Angewandt auf: Projekt zur Verarbeitung von Schweinegülle als Dünger

- Mixer-Modell: SLHY 2,5 l

- Gemischte Rohstoffe: Schweinegülle, Stroh

→

● Spanien

Bio-Dünger-Mischer zu verkaufen Spanien

- Angewandt auf: Projekt zur Verarbeitung von organischem Dünger aus Tierdung

- Mixer-Modell: SLHY1.0A

- Gemischte Rohstoffe: Tierdung, Olivenrückstände

→

● Frankreich

Mistmischmaschine zu verkaufen Frankreich

- Angewandt auf: Projekt zur Verarbeitung von Rindergülle zu Dünger

- Mixer-Modell: SLHY 2,5 l

- Gemischte Rohstoffe: Schweinegülle, Getreide

→

Preis für Düngemittelmischmaschine

— Richi Maschinen —

Der Preis für einen Düngemittelmischer liegt in der Regel zwischen 3.000 und 50.000 US-Dollar. Die Kosten für eine Düngemittelmischmaschine werden von vielen Faktoren beeinflusst, und der konkrete Preis hängt von folgenden Faktoren ab:

- Modell und Kapazität: Großmischer sind teurer, kleine Geräte sind günstiger.

- Marke und Qualität: Ein Mixer einer bekannten Marke ist zwar teurer, aber die Qualität ist garantiert.

- Funktion und Automatisierungsgrad: Ein Mixer mit einem hohen Automatisierungsgrad ist teurer.

- Material und Herstellungsverfahren: Ein Mixer aus hochwertigen Materialien und mit fortschrittlicher Technologie ist teurer.

- Kundendienst: Ein Mixer mit perfektem Kundendienst ist teurer.

| Modell | FOB-Preis (USD) |

| SLHY0,5A | 3.000–6.000 USD |

| SLHY1.0A | 6.000–10.000 USD |

| SLHY1.0A | 10.000–14.000 USD |

| SLHY 2,5 l | 27.000–32.000 USD |

| SLHY3,5 l | 30.000–40.000 USD |

| SLHY5,0 l | 35,000-45,000 |

| SLHY7,5L | 40,000-50,000 |

Wenn Sie einen Düngemittelmischer kaufen möchten, sollten Sie unbedingt mehrere Produkte vergleichen. Ich hoffe, dass die Produktqualität und nicht nur der Preis ausschlaggebend für Ihre endgültige Kaufentscheidung ist. Denn je höher die Qualität, desto geringer sind die späteren Wartungskosten und desto länger ist die Lebensdauer.

RICHI MASCHINEN

Verwandte Produkte

Als Teil seines umfangreichen Sortiments an Düngemittelmischern bietet RICHI verschiedene Modelle von Düngemittelmischmaschinen an, die speziell auf die Anforderungen verschiedener Düngemittelhersteller zugeschnitten sind.

Sie können den entsprechenden Mischer entsprechend Ihren Anforderungen auswählen oder sich von unserem technischen Berater empfehlen lassen.

Unsere Mischanlagen für Düngemittel erfüllen die strengsten Standards hinsichtlich Qualität und langfristiger Leistungsfähigkeit. RICHI legt größten Wert auf Details, denn jedes Detail in der Konstruktion und Fertigung trägt zu einer Steigerung der Produktion bei. Unsere Düngemittelmischer sind in der Lage, eine Vielzahl von Mischvorgängen durchzuführen.

Mischgerät für Mehrnährstoffdünger

Die Materialien werden durch die horizontal angeordnete Rührwelle und die Paddel horizontal gemischt. Die Mischung ist sehr gleichmäßig, was für die Großserienfertigung und das Mischen einer Vielzahl von Rohstoffen geeignet ist.

Mistmischmaschine

Der Mistmischer kann Pulver und Granulat gleichmäßig vermischen. Sie können ihn für die Herstellung von organischem Dünger verwenden. RICHI MACHINERY stellt Ihnen vollständige Anwendungsmethoden zur Verfügung.

NPK-Dünger-Mischer

Der NPK-Düngemittelmischer überwindet die durch unterschiedliche Anteile der Rohstoffe und Partikelgrößen verursachten Mischungschromatographie- und Verteilungsphänomene.

RICHI-Düngemischmaschinen sind die ideale Lösung, um die Anforderungen des Düngemittelmarktes in Bezug auf Qualität, Wartung und Mischtechnologie zu erfüllen.

Wie wählt man eine Düngemittelmischmaschine aus?

Bei der Auswahl einer Düngemittelmischmaschine sind mehrere wichtige Faktoren zu berücksichtigen:

- Materialeigenschaften: Die Feuchtigkeit, Viskosität, Partikelgröße und Dichte der Düngemittelrohstoffe beeinflussen den Mischeffekt. Materialien mit höherer Feuchtigkeit können zu Verklumpungen oder Anhaftungen führen, daher ist es notwendig, Geräte zu wählen, die für hohe Feuchtigkeit geeignet sind. Materialien mit unterschiedlichen Partikelgrößen und Dichten erfordern unterschiedliche Arten von Mischgeräten, und Materialien mit größeren Partikelgrößen oder höheren Dichten erfordern stärkere Rührkräfte.

- Mischwirkung: Der Düngemittelmischer muss eine gleichmäßige Verteilung der verschiedenen Bestandteile des Düngers gewährleisten und Ungleichmäßigkeiten der Hauptbestandteile im Dünger vermeiden, die die Qualität des Endprodukts beeinträchtigen würden.

- Produktionsumfang und Produktionsanforderungen: Kleine Produktionslinien und große Produktionslinien stellen unterschiedliche Anforderungen an die Kapazität, Effizienz und Kontinuität von Düngemittelmischern.

- Energieverbrauch und Effizienz: Effiziente Mischanlagen für Düngemittel können Energie sparen und Produktionskosten senken. Bei der Gewährleistung der Mischqualität muss der Energieverbrauch der Anlagen berücksichtigt werden.

- Haltbarkeit der Ausrüstung und Wartungsanforderungen: Der Düngemittelmischer sollte eine lange Lebensdauer haben und leicht zu warten und zu reinigen sein, insbesondere bei der Verarbeitung verschiedener Chargen oder unterschiedlicher Materialien sind die Sauberkeit und Korrosionsbeständigkeit der Anlage von großer Bedeutung.

- Platzbedarf und Installationsanforderungen: Die Größe und der Platzbedarf der Geräte müssen an die Räumlichkeiten der Produktionsumgebung angepasst werden. Übergroße Geräte sind möglicherweise nicht für kleine oder räumlich begrenzte Produktionsumgebungen geeignet.

- Einfache Bedienung: Die Düngemittelmischmaschine sollte einfach zu bedienen, einzustellen und zu steuern sein, um die Arbeitsintensität des Bedieners zu verringern und die Produktionseffizienz zu verbessern.

- Anpassungsfähigkeit und Flexibilität: Die Auswahl eines Mischers mit einem gewissen Maß an Flexibilität ermöglicht die Anpassung an verschiedene Materialtypen oder Änderungen im Produktionsprozess, um die Kontinuität und Stabilität des Produktionsprozesses zu gewährleisten.

- Kosten und Kosteneffizienz: Die Anfangsinvestition und die späteren Betriebskosten des Mischers müssen umfassend berücksichtigt werden. Unter der Voraussetzung, dass Qualität und Effizienz gewährleistet sind, kann die Wahl kostengünstiger Anlagen die Gesamtproduktionskosten senken.

Maßgeschneiderter Service für Düngemittelmischmaschinen

Aufgrund ihrer Beliebtheit und Vielseitigkeit bieten heute viele große und kleine Anbieter Bandmischer für Düngemittel an. Es ist wichtig, einen gut ausgestatteten Mischer auszuwählen, der für Ihre spezifische Anwendung geeignet ist und von einem vertrauenswürdigen Hersteller gebaut wurde, da Qualität und Leistung zwischen den OEMs stark variieren können.

Standardmodelle sind eine hervorragende Lösung für dringende Anforderungen, aber es sollte beachtet werden, dass die Anpassung einer Mehrzweck-Düngemittelmischmaschine an Ihre eigenen Prozessanforderungen die Kapitalkosten und Vorlaufzeiten nicht wesentlich erhöht.

Der Schlüssel liegt darin, Ihre Ziele detailliert zu definieren, damit Sie sicher einen Mixer auswählen können, der weder unterdimensioniert noch überdimensioniert ist. Hier sind zwei Fragen, die Sie sorgfältig berücksichtigen sollten.

1. Standardausführung oder Schwerlastversion?

Bevor Sie einen Lieferanten bezüglich der Preise kontaktieren, sollten Sie die tatsächliche Schüttdichte Ihres Produkts so genau wie möglich überprüfen. Während die Chargengröße immer in Gewicht angegeben wird, wird den Mischermodellen eine Kapazität zugewiesen. Daher bestimmt die erforderliche Chargengröße (nicht das Chargengewicht) die Größe des Mischers.

Die Schüttdichte bestimmt auch die erforderliche Leistung und ob ein Standard- oder ein Hochleistungsmodell erforderlich ist. Die meisten Standard-Düngemittelmischer können in der Regel Schüttdichten von etwa 35 lbs/ft3 verarbeiten. Für dichtere Produkte können Hochleistungs-Bandmischer verwendet werden.

2. Berücksichtigen Sie die maximalen und minimalen Chargen, die ein bestimmtes Modell aufnehmen kann.

Denken Sie daran, dass für eine optimale Durchmischung in einem Düngemittelmischer eine bestimmte Produktmenge erforderlich ist – mindestens 30-40% der Nennkapazität. Bei geringeren Mengen kann es vorkommen, dass der Mischer keinen ausreichenden Kontakt zwischen Rührwerk und Produkt herstellt.

● RICHI MACHINERY

Vielleicht interessieren Sie sich auch für andere Düngemittelgeräte.

Neben Düngemittelmischern und Düngemittelmischsystemen können wir als Hersteller und Konstrukteur einer kompletten Düngemittelproduktionslinie auch Düngemittelbrecher liefern., Granulator für organischen Düngers, Düngemitteltrockner, Düngemittelbeschichtungsmaschinen, Entwässerungsanlagen, Düngemittelballenpressen, Düngemittelförderer, Fermentationsanlagen, Desodorierungsanlagen, Umweltschutzanlagen usw. Wir können hauptsächlich Anlagen für die Düngemittelverarbeitung entwerfen und herstellen.

● Zerkleinern

Düngemittelbrecher

Unser einfach zu bedienender Kettenbrecher wird hauptsächlich für die Verarbeitung von Int und Düngemitteln verwendet und ist die ideale Anlage zum Zerkleinern vieler Düngemittel.

● Pelletierung

Düngergranulator

Diese Düngemittelgranulatoranlage wurde entwickelt, um eine kontinuierliche Granulierung von organischen und zusammengesetzten Düngemitteln zu gewährleisten und einen hocheffizienten Düngemittelgranulierungsprozess zu erzielen.

● Trocknen

Düngemitteltrocknungsmaschine

Der Düngemitteltrockner ist eine Maschine zum Trocknen von pelletiertem Dünger. Er kann nicht nur granulierten Dünger trocknen, sondern auch frische tierische Abfälle wie Tiermist, Videoabfälle, Schlamm usw.

● Chargenbildung

Düngemittel-Dosiermaschine

Düngemittel-Dosieranlagen können zum Mischen von Düngemitteln verwendet werden. Wir bieten kleine, große, dynamische, statische und mobile Dosieranlagen für bemannte Düngemittelfabriken an.

● Drehen

Mistkompostwender

Diese Kompostwendemaschine ist für den Anbau an einen Traktor konzipiert und verfügt über ein hydraulisches Steuersystem. Sie hebt und wendet Kompostmaterialien.

● Kühlung

Düngemittel-Kühlmaschine

Der Düngemittel-Pelletkühler ist eine Maschine zur Senkung der Temperatur von granulierten Düngemittelpellets. Er spielt sowohl bei der Herstellung von organischen als auch von Mischdüngern eine wichtige Rolle.

● Screening

Düngersiebmaschine

Für die Düngemittelproduktion und die Herstellung von Düngemittelgranulaten produzieren wir leistungsstarke Düngemittel-Siebmaschinen mit sehr präzisen Siebschnitten.

● Verpackung

Düngemittel-Absackmaschine

RICHI bietet schnelle und automatisierte Maschinen zum Abfüllen und Palettieren von Düngemitteln für Granulate und Pulverprodukte. Einfach zu bedienen und zu warten.

● Befördern

Düngemittel-Förderband

Unsere Förderbänder sind in den Breiten 18”, 24”, 30” oder 36" mit individuell angepassten Längen erhältlich. Sie werden speziell für Ihre Gebäudeanforderungen und die Anforderungen Ihrer Düngemittelproduktion entwickelt.

● Fermentation

Gärtank

Gärtanks sind Behälter, die für den Gärungsprozess konzipiert sind. Sie bieten eine optimierte Umgebung für das Wachstum von Mikroorganismen.

Häufig gestellte Fragen

Was sind die Hauptteile und der Aufbau einer Düngemittelmischmaschine?

- Rotor und dessen Getriebe

Der Rotor besteht aus bandförmigen Spiralblättern, Wellen, Ringen und Stützstangen. Die Blätter sind in Innen- und Außenkreise unterteilt, die jeweils links- und rechtsdrehend sind.

Wenn sich der Rotor dreht, schiebt das linksdrehende Blatt das Material von einem Ende zum anderen, und das rechtsdrehende Blatt bewegt das Material in die entgegengesetzte Hauptrichtung. Durch die Konvektion der beiden Materialströme und die Drehung des Materials, das zu den beiden Endseitenplatten befördert wird, wird der Mischzweck durch wiederholte Bewegungen erreicht.

Die Außenflügel des Rotors sind mit Einstellplatten ausgestattet, die in Richtung der Achse verstellt werden können. Durch Verstellen der Position der Einstellplatte kann die von den Außenflügeln geschobene Materialmenge verändert werden, sodass die von den Innen- und Außenflügeln geschobene Materialmenge gleich ist.

Am linken Ende des Rotors nahe der Innenwand des Mechanismus sind die äußeren Blattstützstangen mit verstellbaren Abstreifplatten ausgestattet, damit die Materialien in den vier Ecken der Maschine vollständig gemischt werden können.

Die Rotorwelle wird von einem Kettenrad angetrieben, und das Antriebskettenrad wird durch ein Zykloiden-Ritzelgetriebe abgebremst.

- Maschinenkörper

An beiden Enden des Maschinenkörpers befinden sich zwei Innen- und Außenwandplatten. Der Raum zwischen den Innen- und Außenwandplatten ist mit dem oberen und unteren Teil des Maschinenkörpers verbunden. Beim Ein- und Ausbringen von Materialien kann die von den Materialien abgegebene Luft in diesem Raum zirkulieren, ohne aus der Düngemischmaschine auszutreten.

An der oberen Abdeckung des Maschinenkörpers befinden sich Sichtfenster und zwei Einfüllöffnungen. Die obere Abdeckung des Mischerkörpers ist in drei Abschnitte unterteilt, von denen einer ein Sichtfenster für Wartungszwecke ist. Die beiden anderen Abschnitte sind große Abdeckplatten. Bei Gebrauch können Öffnungen zum Anschluss der Zuführleitung geöffnet oder je nach Prozessanforderungen pneumatische Schieber installiert werden.

- Entladungssteuerungsmechanismus

Der Entleerungssteuerungsmechanismus besteht aus einem Zylinder, einem Pleuelmechanismus, einer Verbindungswelle, einem Wegschalter usw. Die Entleerungsklappe ist an der Verbindungswelle angebracht, die Verbindungswelle und die angetriebene Kipphebel des Verbindungsmechanismus sind miteinander verbunden, und der Zylinderkopf und die aktive Kipphebel sind gelenkig miteinander verbunden.

Der Zylinder bewegt sich hin und her, und die Verbindungswelle dreht sich durch den Verbindungsmechanismus, wodurch die Auslassklappe zum Öffnen oder Schließen angetrieben wird (wenn die Zylinderkolbenstange herausgedrückt wird, wird die Auslassklappe geschlossen).

- Befestigung des Hauptwellenlagersitzes

Zwischen der Unterseite des Hauptwellenlagers und der Auflagefläche am Maschinenkörper sind zwei Polster angebracht, deren Kontaktfläche eine schräge Fläche bildet. Durch Verschieben der beiden Polster lässt sich die Höhe des Lagersitzes einstellen, d. h. der Abstand zwischen dem Außendurchmesser des Rotors und dem Gehäuse kann angepasst werden. Die beiden Enden des Lagersitzes und die beiden darunter liegenden Polster werden durch am Maschinenkörper angebrachte Schrauben festgezogen.

- Flüssigkeitszufuhrleitung

Die Flüssigkeitszufuhrleitung ist an der Oberseite des Maschinenkörpers angebracht und besteht aus einer Rohrleitung, einer Düse usw. Die Flüssigkeit wird fächerförmig durch die Düse versprüht, wobei über die gesamte Länge des Gehäuses mehrere Düsen gleichmäßig verteilt sind. Das Einlassende der Rohrleitung ist mit einem Flansch ausgestattet, der mit dem Ölversorgungssystem verbunden ist.

Welche Vorbereitungen müssen vor der Installation, Einstellung und Verwendung einer Düngemittelmischmaschine getroffen werden?

- Vor der Installation der Anlage sollte eine umfassende Sicherheitsprüfung durchgeführt werden.

- Die Maschine verfügt über eine große Tür zum Entleeren, und der Anschlussstutzen zum Entleeren ist die Flanschkante des Gehäuses. Unter dem Maschinenkörper sollte ein Trichter mit entsprechendem Volumen installiert werden.

Der Untersetzungsmotor ist auf der Gleitschiene montiert. Die Einbaumaße sind in Abbildung 6 dargestellt. - Schließen Sie die Zuführleitung entsprechend den Prozessanforderungen an die Abdeckplatte am oberen Teil des Maschinenkörpers an.

- Installieren Sie die Getriebekette, stellen Sie die Position des Motors ein, sorgen Sie für einen stabilen Kettenantrieb und stellen Sie sicher, dass sich die Hauptwelle in die gleiche Richtung wie der Pfeil auf dem Mischgehäuse dreht. Installieren Sie anschließend die Kettenabdeckung.

- Anschluss des Flüssigkeitszugabesystems: Die Flüssigkeitszugabeleitung ist an der Seite der Maschine installiert und besteht aus Rohrleitungssprühvorrichtungen usw. Die Flüssigkeit wird durch die Düse in einem fächerförmigen Nebel versprüht, und es gibt 3-5 Düsen, die gleichmäßig über die gesamte Länge der Rohrleitung in der Maschine verteilt sind.

- Überprüfen Sie vor dem Gebrauch das Öffnen und Schließen der Entleerungsklappe, stellen Sie den Zylinderdruck und die Hubposition so ein, dass die Entleerungsklappe im geschlossenen Zustand bündig mit dem Gehäuseunterteil abschließt, die Öffnung einen bestimmten Winkel erreichen kann und der Zylinder reibungslos läuft.

Was sollten wir bei der Verwendung und dem Betrieb einer Düngemittelmischmaschine beachten?

- Vor dem Gebrauch sollte die Maschine ohne Last betrieben werden, und der Betrieb sollte reibungslos und ohne ungewöhnliche Vibrationen erfolgen. Es ist darauf zu achten, dass der Entleerungsmechanismus fest verschlossen ist.

- Bei der Verwendung sollte zuerst der Untersetzungsmotor gestartet werden, und das Material sollte zugeführt werden, nachdem sich der Rotor normal dreht.

- Die Materialoberfläche im Maschinenkörper darf nicht tiefer als die Ebene der Hauptwellenachse und höher als der Durchmesser des äußeren Spiralriemens sein.

- Additive sollten hinzugefügt werden, nachdem die Hälfte des Hauptmaterials in die Maschine gelangt ist, und Fett sollte aufgesprüht werden, nachdem das gesamte Hauptmaterial in die Maschine gelangt ist. Nach dem Aufsprühen sollte es eine Zeit lang gemischt werden, bevor es ausgetragen wird.

- Metallische Verunreinigungen sollten nicht in das Material gemischt werden, um Schäden an den Rotorblättern zu vermeiden.

- Die Verwendung von Reduzierstücken, Zylindern, Zusatzteilen usw. muss den Bestimmungen ihrer Gebrauchsanweisungen entsprechen.

- Der Arbeitsstrom des Mischers darf den Nennstrom des Motors nicht überschreiten.

- Wenn die Maschine nicht in Gebrauch ist, sollte kein Fett in der Fettzufuhrleitung zurückbleiben, um ein Verstopfen der Leitung nach dem Erstarren des Fetts zu vermeiden.

Wie wird die Düngemittelmischmaschine gewartet?

- Der Entleerungsmechanismus sollte flexibel gehalten und regelmäßig von Staub befreit werden.

- Die Lager sollten regelmäßig geschmiert werden, wobei zunächst ein Fett auf Natriumbasis verwendet werden sollte.

- Die Antriebskette sollte mit einer angemessenen Menge an Maschinenöl Nr. 30 gebürstet und regelmäßig gereinigt werden.

- Schmierung des Getriebemotors.

(1) Es wird empfohlen, Maschinenöl Nr. 40-50 zu verwenden.

(2) Nach dem ersten Nachfüllen sollte das Öl nach 500 Betriebsstunden gewechselt werden. Danach sollte das Öl bei Dauerbetrieb (8-Stunden-Arbeitssystem) alle sechs Monate gewechselt werden. Bei Verlängerung der Arbeitszeit kann die Ölwechselzeit entsprechend verkürzt werden. - Fehler und Fehlerbehebung

(1) Wenn während des Betriebs eine plötzliche Abschaltung auftritt, sollte der Motor erst nach dem Öffnen der Entleerungsklappe gestartet werden, um das Material zu entleeren.

(2) Wenn Pulver aus der Entleerungsklappe austritt, überprüfen Sie den Kontakt zwischen der Entleerungsklappe und dem Gehäuse. Wenn die Entleerungsklappe nicht dicht ist oder die Dichtungsleiste verschlissen ist, stellen Sie den Wegschalter oder die Einstellmutter am Stützarm ein oder ersetzen Sie die Dichtungsleiste.

(3) Wenn der Entleerungsmechanismus nicht normal funktioniert, überprüfen Sie, ob der Zylinder und das Luftversorgungssystem fehlerhaft sind.

Wie viele Materialien kann eine Düngemittelmischmaschine gleichzeitig mischen?

Die Mischmaschine für Düngemittel ist nicht auf die Art und Menge der Materialien beschränkt, sondern wird anhand der Kapazität jeder Charge berechnet. Sie können also die Rohstoffe nach Belieben auswählen.

Stellen Sie Installationszeichnungen und Anleitungen für die Düngemittelmischmaschine zur Verfügung?

Selbstverständlich stellen wir Ihnen Anweisungen für die Installation und den Betrieb der Geräte zur Verfügung. Sollten während des Prozesses Probleme auftreten, können unsere Ingenieure Ihnen entsprechenden technischen Support bieten.

Haben Sie ein Video vom Dünger-Mischer?

Aufgrund unserer zahlreichen Projektstandorte und unserer Erfahrung mit Produktions- und Testmaschinen verfügen wir natürlich über viele Videos von Mixern in Betrieb, die wir Ihnen gerne zur Verfügung stellen.

Bieten Sie Testmaschinen für Düngemittelmischer an?

Selbstverständlich können Kunden vor dem Versand der Geräte einen Termin für eine Inspektion und eine Testmaschine vereinbaren. Sie können auch einen Dritten vor Ort hinzuziehen.

Warum sollten Sie sich für Düngemittelmischanlagen von RICHI entscheiden?

Wir bieten Geräte ab Lager an

Unsere 30.000 Quadratmeter große Anlage beherbergt einen großen Bestand an Verarbeitungsanlagen für die Bio-Düngemittel- und Mischdüngemittelindustrie.

Kurze Vorlaufzeiten

Unser umfangreicher Bestand an neuen Geräten vor Ort steht für den Versand bereit, um den Kundenanforderungen gerecht zu werden.

Erfahrene Belegschaft

Unsere Vertriebsmitarbeiter verfügen über insgesamt 30 Jahre Erfahrung in der Anpassung von Mischanlagen für eine Vielzahl von industriellen Anwendungen. Unsere hochqualifizierten Produktionsmitarbeiter und Fertigungsspezialisten können Anlagen nach Kundenspezifikationen herstellen.

Bei RICHI Machinery sind wir auf die Herstellung der besten Düngemittelmischmaschinen auf dem Markt spezialisiert, die speziell für die Anforderungen verschiedener Branchen entwickelt wurden. Ganz gleich, ob Sie horizontale Mischer, vertikale Mischer oder andere fortschrittliche Mischer suchen, RICHI bietet Ihnen erstklassige Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Düngemittelmischmaschinen wurden mit Blick auf Präzision, Leistung und Langlebigkeit entwickelt, sodass sie sich in jeder Anwendung auszeichnen.

ÜBER RICHI MACHINERY

RICHI MACHINERY ist seit über zwei Jahrzehnten ein Branchenführer auf dem Markt für schlüsselfertige Düngemittelverarbeitungsanlagen. Unser kompetentes Produkt- und Ingenieurteam bietet hochwertige mechanische und konstruktive Dienstleistungen für alle unsere schlüsselfertigen Lösungen. Von einzelnen Düngemittelherstellungsmaschinen bis hin zur Installation kompletter Düngemittelproduktionslinien liefern wir die Qualität und Konsistenz, die die weltweit fortschrittlichsten Düngemittelindustrien verlangen.

- Kompetente Lösungen für Düngemittelanlagen, gestützt durch unser ISO-Qualitätskontrollsystem.

- Präzisionsausrüstung für Düngemittel und Fähigkeiten zur Installation von Düngemittelproduktionsanlagen.

- Schlüsselfertige Herstellung von Maschinen für Düngemittelfabriken.

- Hochwertige Düngemittelanlagen und Anpassungsoptionen für Düngemittelproduktionslinien, einschließlich der Anpassung verschiedener Teile, der Kombination verschiedener Anlagen, langlebiger Lackierungen, Grundierungen und Pulverbeschichtungen.